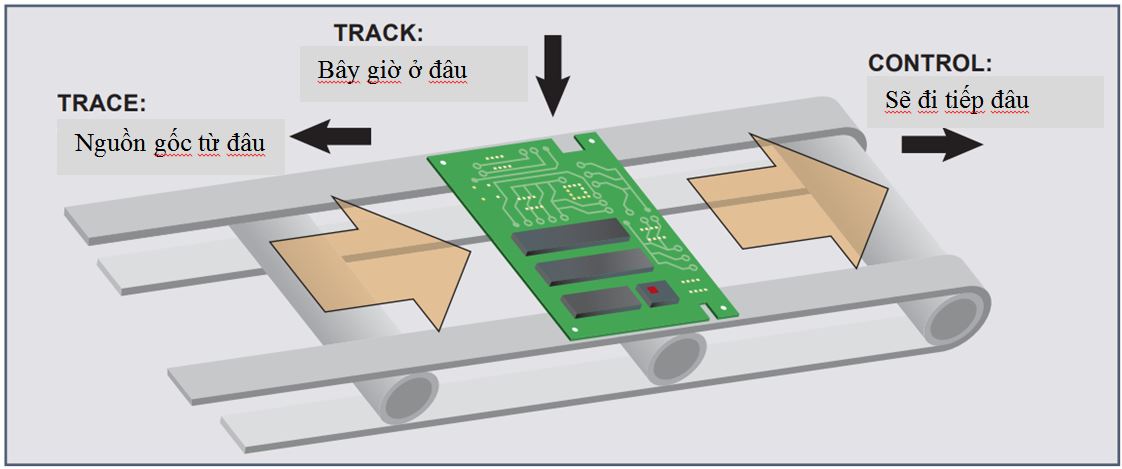

Theo dõi, Truy xuất và Điều khiển

TRACK: Theo dõi các đơn đặt hàng trong sản xuất

TRACE: Truy xuất nguồn gốc lỗi sản phẩm

CONTROL: Kiểm soát sản xuất

Closed-Loop Control: Hệ thống TTC tự động

Để tồn tại và thịnh vượng trong nền kinh tế hiện nay, các nhà sản xuất hàng đầu phải lắp ráp các sản phẩm chất lượng cao với chi phí thấp nhất có thể. Tổng chi phí sản xuất phải có tính đến vòng đời sản phẩm hoàn chỉnh bao gồm bảo hành, thu hồi, và sửa chữa. Hệ thống Truy xuất, Theo dõi và Kiểm soát (TTC) là một yếu tố thiết yếu của sự thành công để đạt được những mục tiêu chiến lược này. Các hệ thống này được thiết kế để đạt được việc sử dụng tối ưu các vật liệu và tài nguyên trong suốt quy trình sản xuất.

Thứ nhất, một hệ thống TTC cung cấp khả năng theo dõi thời gian thực của tất cả các công việc đang thực hiện và vật liệu trên sàn nhà máy. Thứ hai, một hệ thống TTC loại bỏ nguy cơ mắc các sai sót của con người liên quan với việc xử lý vật liệu và thiết lập thiết bị. Cuối cùng, một TTC cung cấp lịch sử hoàn chỉnh của vòng đời sản phẩm cho phép xử lý sự cố chính xác và để giảm thiểu số lượng các sản phẩm cần phải trả lại nếu xảy ra việc thu hồi.

Trong cấu trúc chi phí của hầu hết các sản phẩm chế tạo, vật liệu chiếm 50 phần trăm tổng chi phí. Đối với các sản phẩm phức tạp, chẳng hạn như bảng mạch điện tử, các thành phần riêng lẻ có thể chiếm đến 80% chi phí của sản phẩm đã hoàn thành. Một hệ thống TTC tốt sẽ loại bỏ tất cả sự lãng phí thời gian và vật liệu, cho phép tiết kiệm đến 10 phần trăm tổng chi phí sản phẩm, mang đến lợi nhuận tối đa cho nhà sản xuất.

TRACK (Theo dõi)

Mỗi nhà sản xuất yêu cầu một mức độ theo dõi các tiến trình công việc trên sàn nhà xưởng. Việc này có thể được quản lý thông qua các giấy ghi thủ tục. Giải pháp này có thể hoạt động tuy nhiên đây không phải là giải pháp tối ưu. Dữ liệu sản xuất không có sẵn trong thời gian thực. Bên cạnh đó, dữ liệu sản xuất cơ bản chưa được số hóa, nên không thể thực hiện bất kỳ hoạt động tang hiệu năng và phân tích chất lượng, và / hoặc tạo hồ sơ truy xuất nguồn gốc.

Theo dõi các tiến trình đang vận hành tự động cung cấp khả năng hiển thị thời gian thực của tất cả các đơn đặt hàng đang thực hiện. Ở dạng đơn giản nhất, bạn có thể thực hiện việc này ở mức công việc hoặc đơn hàng công việc chỉ bằng cách quét nhãn mã vạch các nhãn tại mỗi thao tác. Độ chính xác cao nhất có thể đạt được bằng cách theo dõi các đơn vị sản xuất riêng lẻ nếu chúng được nối tiếp với biểu tượng 1D hoặc 2D hoặc các thẻ RFID.

Ngoài việc theo dõi sản phẩm cơ bản, tất cả các nguyên liệu sản xuất liên quan cần thiết cho một công việc cụ thể có thể được xác định bằng nhãn mã vạch ID hoặc thẻ RFID. Việc quét các phần này khi chúng di chuyển từ vị trí này sang vị trí khác cung cấp khả năng hiển thị thời gian thực của tất cả các tài liệu sản xuất trong và ngoài dây chuyền lắp ráp. Trong một số nhà máy, một khoảng thời gian đáng kể được dành mỗi ngày để tìm kiếm các thành phần hoặc chi tiết. Mọi người đều biết rằng nó đang ở đâu đó, nhưng không ai biết chính xác đâu.

Ngoài chi phí trực tiếp của nguồn nhân lực, điều này có ảnh hưởng trực tiếp đến năng suất. Trong một số trường hợp dây chuyền lắp ráp hoàn chỉnh bị dừng khi một người nào đó cố gắng tìm thành phần bị thiếu. Trong các trường hợp khác, toàn bộ dây chuyền phải được thay đổi sang một sản phẩm khác bởi vì không thể đặt vật liệu cần thiết và phải đặt thêm các bộ phận khác. Vấn đề này có thể gây ra thời gian sản xuất lâu hơn và giao hàng có thể bị chậm.

Biết và kiểm soát vị trí chính xác của tất cả các tiến trình đang vận hành và vật liệu trên sàn sản xuất cho phép kiểm soát các thông số quan trọng như thời gian giao hàng, chi phí và chất lượng. Thêm vào đó, một khi cơ sở hạ tầng thu thập dữ liệu được đưa ra, các ứng dụng phần mềm bổ sung có thể dễ dàng thực hiện để có thể nâng cấp dễ dàng.

TRACE (Truy xuất)

Chủ đề về truy xuất nguồn gốc thường không liên quan đến lợi tức đầu tư cụ thể vì yêu cầu này được thúc đẩy bởi khách hàng cuối, theo tiêu chuẩn ngành cụ thể, hoặc bằng pháp luật. Trong những trường hợp này, một hệ thống truy xuất nguồn gốc là điều kiện tiên quyết để kinh doanh. Chi phí để tìm ra một khiếm khuyết tăng gấp 10 lần tại mỗi bước trong vòng đời sản phẩm. Chi phí thực tế thu hồi sản phẩm có thể rất cao, thậm chí gây ra thiệt hại về nhận thức thương hiệu và tác động liên quan đến doanh thu trong tương lai. Một số người so sánh hệ thống truy xuất nguồn gốc với chính sách bảo hiểm. Đây là một khoản đầu tư nhỏ nhưng có thể tạo ra một sự khác biệt rất lớn khi có điều gì đó không ổn xảy ra.

Có nhiều mức truy xuất nguồn khác nhau có thể đạt được, từ lô sản xuất hoặc mã ngày đến các đơn vị được sê-ri-nen, và từ địa điểm sản xuất và ngày-chỉ cho quy trình đầy đủ và thông tin nguyên liệu. Thách thức đối với mỗi nhà sản xuất là xác định mức nào là thích hợp nhất cho tình huống cụ thể. Nó trở thành vấn đề cân bằng chi phí thực tế của việc thu thập và lưu giữ dữ liệu truy xuất nguồn gốc so với chi phí thu hồi tiềm năng.

Trong cơ sở dữ liệu lịch sử TTC, có thể xác định chính xác khi nào và ở đâu sản phẩm bị lỗi xảy ra đơn giản bằng cách quét số sê ri. Có thể truy xuất lại tất các bộ phận đã được sử dụng để sản xuất các thành phẩm cụ thể. Nếu khiếm khuyết có liên quan đến một loạt các bộ phận bị lỗi, có thể xác định danh sách tất cả các sản phẩm đã được xây dựng bằng cách sử dụng các bộ phận bị lỗi. Do đó, bất kỳ sự thu hồi sản phẩm nào cũng được giảm thiểu tới mức nhỏ nhất.

Chi phí thực sự của một hệ thống truy xuất nguồn gốc có thể ít hơn dự kiến. Nếu truy xuất nguồn gốc được xem xét trong bối cảnh của một hệ thống TTC hoàn chỉnh, quy trình đầy đủ và khả năng truy xuất nguồn nguyên liệu sẽ là kết quả tự nhiên của hệ thống TTC.

CONTROL (Kiểm soát đầu ra)

Kiểm soát sản xuất là khía cạnh thứ ba nhưng không kém phần quan trọng nhất của phần mềm TTC. Từ "kiểm soát" là tất cả các khía cạnh của việc kiểm tra lỗi. Điều quan trọng là phải có khả năng hiển thị tiến trình và vật liệu thời gian thực và có thể theo dõi các lịch sử dữ liệu, nhưng điều quan trọng hơn là đặt sản phẩm chính xác vị trí cần đến. Nếu hệ thống TTC chủ yếu nhằm thu thập dữ liệu truy xuất nguồn gốc, các chức năng kiểm soát sẽ đảm bảo rằng người vận hành đang sử dụng đúng sản phẩm và tài liệu và đang quét thông tin sản xuất chính xác trong cơ sở dữ liệu lịch sử, đảm bảo 100% độ chính xác của dữ liệu nguồn gốc. Máy nhìn (machine vision) cũng có thể được sử dụng để giảm bớt khả năng xảy ra lỗi của con người.

Trong trường hợp theo dõi sản phẩm, nó là hợp lý và lợi ích để liên kết mỗi điểm quét đến một dây chuyền lắp ráp trước. Trong trường hợp này, phần mềm TTC sẽ so sánh tình trạng và vị trí thực tế của sản phẩm với vị trí cần thiết. Cảnh báo sẽ được tạo ra nếu sản phẩm đã bỏ qua bất kỳ hoạt động nào. Các thông tin bổ sung liên quan đến sản phẩm như dữ liệu chất lượng hoặc kiểm tra và kết quả kiểm tra có thể được ghi lại nhanh chóng và hiệu quả trong khi quét sản phẩm từ hoạt động này sang hoạt động khác.

Khi theo dõi các sản phẩm được tuần tự, thông tin thời gian chu kỳ cơ bản có thể trở thành một cơ sở dữ liệu mạnh mẽ để theo dõi hiệu quả hoạt động. Có thể so sánh thông tin thời gian thực với thông lượng tính toán và thậm chí tạo ra các cảnh báo và cảnh báo khi quá trình này chậm dưới ngưỡng nhất định. Kiểu kiểm soát này dẫn đến việc sử dụng máy móc tốt hơn và hiệu quả thiết bị tổng thể (overall equipment effectiveness - OEE).

Tương tự, trong khi theo dõi vật liệu trên dây chuyền lắp ráp, phần mềm TTC có thể xác minh rằng các bộ phận chính xác được thiết lập ở vị trí chính xác để xây dựng một sản phẩm cụ thể. Một lần nữa, các cảnh báo và cảnh báo có thể được tạo ra trong quá trình thiết lập máy ban đầu để tránh nguy cơ sai sót của con người và sự lãng phí thời gian và vật liệu. Các đèn trạng thái và bộ chốt vật lý cũng có thể được gắn với phần mềm TTC để cung cấp nhiều cảnh báo rõ ràng hơn và nghe được và ngừng dây chuyền sản xuất trong trường hợp có lỗi nghiêm trọng. Theo dõi vật liệu trong và ngoài dây chuyền lắp ráp cũng cho phép các ứng dụng sau:

- Xác minh thiết lập offline để đẩy nhanh quá trình chuyển đổi.

- eKanban để kéo các bộ phận trước khi hết linh kiện.

- Lưu trữ vật liệu / kít quản lý.

- Theo dõi vật liệu dễ bị hư hỏng để tránh sử dụng vật liệu đã hết hạn.

Điều này dẫn đến việc sử dụng vật liệu cũng hiệu quả hơn cũng như cải tiến việc sử dụng máy / OEE.

Closed-Loop Control

Tự động hóa tầng sản xuất ngăn ngừa các sai sót bằng cách loại bỏ sự can thiệp của con người càng nhiều càng tốt. Điều này có thể đạt được trong các hệ thống TTC bằng cách thay thế các đầu đọc mã vạch cầm tay với các đầu đọc gắn cố định được tích hợp trong máy móc, trạm làm việc và băng tải. Các loại interlocks khác nhau có thể được kết nối với người đọc và phần mềm TTC để dừng quá trình lắp ráp trong trường hợp bị đọc sai hoặc khi sản phẩm nằm ngoài chuỗi. Trong một số trường hợp, thay thế mã vạch bằng thẻ RFID cũng có thể cho phép thu thập dữ liệu. Công nghệ RFID thường được sử dụng để tạo ra các hệ thống thông minh, trong đó các thẻ được gắn vào các bộ phận khác nhau của dụng cụ, vật liệu, hoặc pallet, và các ăngten RFID / bộ phận đọc được tích hợp bên trong máy.

Lợi ích chung của TTC• Giảm lượng hàng tồn kho• Giảm nguy cơ thu hồi sản phẩm tốn kém• Xác định và loại bỏ tắc nghẽn• Tránh sự thiếu hụt linh kiện• Nâng cao năng suất đầu tiên và giảm thiểu các khiếm khuyết• Rút ngắn thời gian giao hàng• Cải thiện thời gian giao hàng• Tăng năng suất và giảm thời gian chết của dây chuyền• Giảm chi phí lao động• Tăng độ chính xác của kho và khả năng hiển thị• Loại bỏ các lỗi kitting• Loại bỏ các lỗi thiết lập máy• Loại bỏ số lượng hàng tồn kho (số chu kỳ)• Giám sát và cải thiện luồng vật liệu và luồng công việc• Nâng cao chất lượng |

Lợi ích định lượng của TTC• Giảm thời gian chu trình sản xuất (35-45 %)• Giảm thời gian dẫn sản xuất (30%)• Giảm thời gian thay đổi máy / dây chuyền (50%)• Giảm thời gian nhập dữ liệu (36-75%)• Giảm công việc đang thực hiện (17-32 %)• Giảm giấy tờ giữa các ca (56-67 %)• Giảm hàng tồn kho (4-6 %)• Tăng chất lượng sản phẩm (+18 %) |