Các ứng dụng kiểm tra thị giác máy điển hình trong dây chuyền đóng gói

Trên bất kỳ dây chuyền sản xuất tự động nào, kết quả mong muốn nhất chính là không tạo ra sản phẩm lỗi. Tuy nhiên, với công nghệ tốc độ cao ngày nay và khả năng gây ra lỗi của con người thì mục tiêu này thường khó đạt được - nếu không muốn nói là không thể - đạt được.

Mục tiêu có thể đạt được là không có sản phẩm bị lỗi khi phân phối cho khách hàng - và điều này đạt được bằng cách sử dụng một loạt các công nghệ kiểm tra sản phẩm. Các dây chuyền sản xuất tự động hiện đại hoạt động với tốc độ và độ chính xác đáng kinh ngạc, nhưng nhiều công ty mong đợi người công nhân có thể kiểm tra thành công các thùng đựng đã đầy đủ chưa, nhãn mác và mã code đã đúng chưa với tốc độ đạt hàng trăm sản phẩm trên phút.

Cách duy nhất để đảm bảo rằng 100% sản phẩm trên dây chuyền sản xuất tự động được kiểm tra chính xác trước khi xuất xưởng là sử dụng hệ thống kiểm tra thị giác máy tự động có khả năng theo kịp với tốc độ sản xuất cao này. Dưới đây là các khuyết tật điển hình mà Thị giác máy có thể xác định:

- Lỗi nhãn

- Các khuyết tật về vỏ và nắp

- Các khiếm khuyết về tính toàn vẹn của sản phẩm và bao bì

- Lỗi in

- Các khuyết tật của thùng chứa

1 - Các khiếm khuyết điển hình được khắc phục bằng Thị giác máy

Bất kỳ khuyết tật nào được liệt kê ở trên đều có thể xảy ra ở các điểm khác nhau trong quá trình sản xuất và có thể dễ dàng bỏ sót bằng các phương pháp kiểm tra thủ công. Những khiếm khuyết này có thể dẫn đến một loạt các vấn đề như:

- Sản phẩm bị rò rỉ

- Dây chuyền bị kẹt

- Gây hại đối với thiết bị khác trên dây chuyền

- Thiệt hại đối với hình ảnh thương hiệu của công ty

- Khách hàng có thể có hành động pháp lý nếu các sản phẩm bị lỗi được đưa vào thị trường

|

Ví dụ: Nhãn được dán không đúng cách dẫn đến chai không khô hoàn toàn sau khi rửa. Nhãn được áp dụng sai này có thể dẫn đến: - Thiệt hại về hình ảnh thương hiệu - Che giấu chất gây dị ứng được liệt kê - Nhà bán lẻ gửi lại lô hàng và phạt nhà sản xuất |

|

2 - Kiểm tra lỗi nhãn

Dán nhãn tốc độ cao cho các gói (có thể làm bằng bìa cứng, nhựa, thủy tinh hoặc kim loại ở bất kỳ hình dạng hoặc kích thước nào) có thể tạo ra nhiều loại khuyết tật. Những điều này có thể dẫn đến lỗi nhãn có thể gây hại cho thương hiệu - hoặc thậm chí có thể dẫn đến các vấn đề trách nhiệm pháp lý đối với chủ sở hữu thương hiệu.

Phần này bao gồm các khuyết tật tiềm ẩn có thể xảy ra trong quá trình dán nhãn mặt trước, mặt sau và cổ của sản phẩm.

|

Khuyết tật |

Mô tả huyết tật |

Khuyết tật |

Mô tả huyết tật |

|

|

Xác minh sự hiện diện của nhãn Kiểm tra sự vắng mặt / hiện diện của nhãn trên bao bì hoặc thùng chứa. |

|

Phát hiện nhãn bị nghiêng Đảm bảo rằng các nhãn được dán thẳng và đúng vị trí. |

|

|

Phát hiện nhãn bị bong Xác minh rằng các nhãn đã được áp dụng an toàn cho vùng chứa hoặc gói. |

|

Kiểm tra nhãn chồng Đảm bảo rằng chỉ một nhãn đã được áp dụng cho cùng một vị trí trên gói hàng. |

|

|

Kiểm tra nhãn đè lên Đảm bảo rằng các nhãn bọc xung quanh được đặt đúng cách và thẳng hàng; Kiểm tra 360 độ. |

|

Xác minh đồ họa trên nhãn Kiểm tra mục đồ họa duy nhất trên nhãn để xác nhận rằng nhãn thích hợp đang được áp dụng. |

|

|

Xác minh số kiểm soát nhãn (LCN) Xác minh số kiểm soát nhãn chính xác có trên nhãn |

|

Xác minh mã vạch 2D Xác nhận rằng nhãn thích hợp đã được áp dụng bằng cách xác minh mã ma trận dữ liệu 2D hiện có hoặc mã đã được in chính xác. |

|

|

Xác minh mã vạch Xác nhận rằng nhãn thích hợp đã được áp dụng bằng cách xác minh rằng có mã vạch chính xác hoặc mã đã được in chính xác |

|

|

3 - Kiểm tra lỗi mã in

Nhãn và bao bì được in bằng nhiều phương pháp in khác nhau, bao gồm:

- In máy

- Tem nóng

- Laser

- Màn hình lụa

- Trong khuôn

- Nhiệt

- Cực tím

- Dập nổi

Một loạt các vấn đề xảy ra trong quá trình in, nhưng công nghệ kiểm tra thị giác có thể xác minh cả chất lượng và độ chính xác của bản in trước khi phân phối. Hệ thống thị giác hoạt động trên mọi hình thức in ấn, từ khắc laser đến phun mực.

|

Khuyết tật |

Mô tả huyết tật |

Khuyết tật |

Mô tả huyết tật |

|

|

Xác thực mã vạch Xác minh rằng mã vạch được tạo đúng cách và có thể đọc được |

|

Xác minh mã vạch 2D Đảm bảo rằng mã không thể đọc được của con người được tạo thành tốt, có thể đọc được và chính xác. |

|

|

Xác minh lô / sản phẩm / mã hết hạn (OCV) Xác nhận rằng mã sản phẩm hiện có, có thể đọc được và chính xác |

|

Xác minh số kiểm soát nhãn (LCN) Xác minh nhãn chính xác đã được áp dụng cho gói hàng bằng cách xác minh số kiểm soát nhãn thích hợp có trên nhãn |

|

|

Xác minh ID sáng Xác minh rằng các lon đã được điền và không dán nhãn thích hợp đã được lấy ra khỏi kho sau khi dán nhãn. |

|

Xác minh in UV Xác nhận mã in UV phù hợp có sẵn và chính xác |

4 - Kiểm tra các khiếm khuyết về tính toàn vẹn của gói và sản phẩm

Tính toàn vẹn của gói và sản phẩm đề cập đến sự hoàn chỉnh và toàn vẹn của gói hoặc thành phẩm. Các ví dụ sau tập trung vào các loại chai, hộp đựng, thùng carton, túi, gói, bộ dụng cụ và thùng giấy đã được lấp đầy.

|

Khuyết tật |

Mô tả huyết tật |

Khuyết tật |

Mô tả huyết tật |

|

|

Kiểm tra đầy đủ chai Mức độ điền đầy thích hợp; Sự hiện diện của nắp, chiều cao, màu sắc & độ nghiêng; Nhãn hiện diện, vị trí và nhận dạng. |

|

Kiểm tra vị trí nắp chính xác Kiểm tra nắp: độ hiện diện, chiều cao, độ nghiêng, màu sắc, tính toàn vẹn của dải an toàn. |

|

|

Kiểm tra đóng gói Kiểm tra nội bộ: Sự hiện diện, vị trí, định hướng của sản phẩm, đếm và độ chính xác của giới hạn. Kiểm tra vỏ bên ngoài: trang trí vỏ, ID và vị trí nắp; mã sản phẩm in và mã ngày / lô |

|

Băng chống hàng giả và chống giả mạo Sự hiện diện và tính toàn vẹn của băng bảo vệ an toàn giả mạo |

|

|

Kiểm tra xác minh nội dung sản phẩm hoặc bộ công cụ Xác minh rằng tất cả các thành phần của bộ dụng cụ hoặc túi đều có mặt, được định hướng và đặt đúng vị trí. 1. Kiểm tra nội dung gói |

|

Kiểm tra hình dạng sản phẩm Xác minh rằng hình dạng và kích thước của sản phẩm nằm trong dung sai sản xuất. |

|

|

2. Xác minh nội dung trong lọ |

|

|

|

|

3. Xác nhận gói vitamin |

|

|

|

|

Xác minh hội Xác minh sự hiện diện, vị trí, màu sắc và tính hoàn chỉnh của vòi phun, tấm che, bộ kích hoạt và nắp. Trên chai PET, cũng có thể xác minh mức độ chiết rót và sự hiện diện của ống nạp. Xác nhận rằng tất cả các mảnh dự kiến đều có mặt và ở đúng vị trí |

|

Kiểm tra vòng Xác minh rằng có đúng số lượng vòng, ở đúng vị trí và toàn bộ. |

|

|

|

Tính toàn vẹn của khay Đảm bảo vị trí thích hợp của sản phẩm trong khay thực phẩm và bề mặt niêm phong rõ ràng. |

5 - Kiểm tra các khiếm khuyết về vỏ và nắp

Hệ thống kiểm tra thị giác được sử dụng để phát hiện lỗi trong các nắp và nắp đậy bằng nhựa đúc. Chúng thường được định vị ngay sau máy đúc, và sau đó được đặt lại ngay trước khi đóng hoặc đậy nắp vào một chai chứa đầy. Các khiếm khuyết ở nắp và nắp có thể gây hư hỏng máy móc khác hoặc dẫn đến đổ, hư hỏng và nhiễm bẩn.

|

Khuyết tật |

Mô tả huyết tật |

Khuyết tật |

Mô tả huyết tật |

|

|

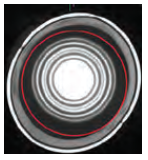

Xác minh sự hiện diện / vắng mặt của lớp lót đậy Xác minh rằng lớp lót của đậy hiện có |

|

Lớp lót, phần khép kín ngắn Kiểm tra xem trong quá trình ép khuôn có đủ để tạo thành lớp lót và gần chính xác hơn không |

|

|

Ô nhiễm lót Phát hiện các hạt rời bao gồm bụi, chất bẩn, mảnh nhựa và carbon trong chính nắp đậy hoặc vật liệu được nhúng bên trong lớp lót trong quá trình hình thành |

|

Xác minh vị trí lót Xác nhận rằng lớp lót được đặt đúng cách bên trong nắp |

|

|

Xác minh phần đậy kín Xác minh rằng sự khép kín đã được hình thành thành hình oval hoặc hình tròn thích hợp. |

|

Lớp lót đậy và phát hiện đèn flash Phát hiện nếu sản phẩm thừa còn lại trên nắp hoặc lớp lót trong quá trình đúc |

|

|

Kiểm tra tab đậy Phát hiện và kiểm tra sự hiện diện / vắng mặt, hình dạng, màu sắc và vị trí của các tab. |

|

Xác minh thành phần Xác minh sự hiện diện, vị trí, màu sắc và hướng của các bộ phận đóng hoặc lắp ráp nắp |

|

|

Xác minh ID sản phẩm Đảm bảo mọi mã ID sản phẩm đều hiện diện, chính xác và có thể đọc được |

|

|

6 - Kiểm tra các khiếm khuyết của thùng đựng

Các dạng khuyết tật của thùng rỗng bao gồm trong phần này là điển hình đối với chai, ống, lon, bồn, chai và lọ thủy tinh.

|

Khuyết tật |

Mô tả huyết tật |

Khuyết tật |

Mô tả huyết tật |

|

|

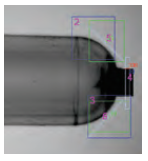

Các phép đo cổ chai (E, H & T) Kiểm tra chiều rộng (E – cạnh đến cạnh), chiều cao (H) và chiều rộng ren (T) của cổ chai. |

|

Kiểm tra cổng Kiểm tra cổng bị kéo, bị thổi bay, bị cháy, bị nấm hoặc đặt sai vị trí. |

|

|

Kiểm tra độ chính xác Kiểm tra độ phẳng của mặt trên thùng chứa để xem có lông, sợi chỉ và / hoặc xơ xác do các vết cắt không đồng đều trong quá trình cắt tỉa. |

|

Kiểm tra bề mặt niêm phong Phát hiện các vết nứt, lỗ khoét, ô nhiễm và dị dạng trên hoặc trong bề mặt niêm phong |

|

|

Kiểm tra lỗi hoàn thiện bề mặt Kiểm tra hộp đựng để tìm các vết xoáy, vết xước và các vết bẩn khác trong màu sắc hoặc lớp hoàn thiện của hộp đựng. |

|

Kiểm tra độ tròn Xác minh rằng cổ của vật chứa rỗng có tròn, không có vết lõm và miệng được định hướng ở vị trí thích hợp |

|

|

Kiểm tra mảnh vỡ nước ngoài Kiểm tra các mảnh vụn hoặc bất kỳ vật liệu nào khác bị rơi vào thùng chứa trong quá trình sản xuất hoặc vận chuyển. 1. Hạt nhỏ bên trong thùng đựng |

|

Kiểm tra ô nhiễm Phát hiện bất kỳ khuyết tật nào trên thành bên của vật chứa bao gồm bụi bẩn, vết cháy, sự đổi màu và các chất dạng hạt nhúng hoặc bề mặt do tích tụ carbon trong quá trình đúc |

|

|

2. Chip nhựa trong lọ gia vị |

|

Kiểm tra vết phồng rộp và bong bóng Kiểm tra các thành bên và đáy của vật chứa không bị phồng rộp và bong bóng trong vật liệu |

|

|

Kiểm tra hàng đầu bị mẻ Xác minh rằng phần trên của hộp thủy tinh không có lỗ rỗng, vụn, kính thiếu và các vết nứt. Sự hiện diện của nút cũng có thể được xác định. 2. Góc nhìn từ trên xuống của một loại rượu vang bị sứt mẻ môi chai 1. Mặt bên của lọ bị nứt |

|

Kiểm tra cổng Preform Xác minh cổng của biểu mẫu đã được định hình đúng cách. |

|

|

|

|

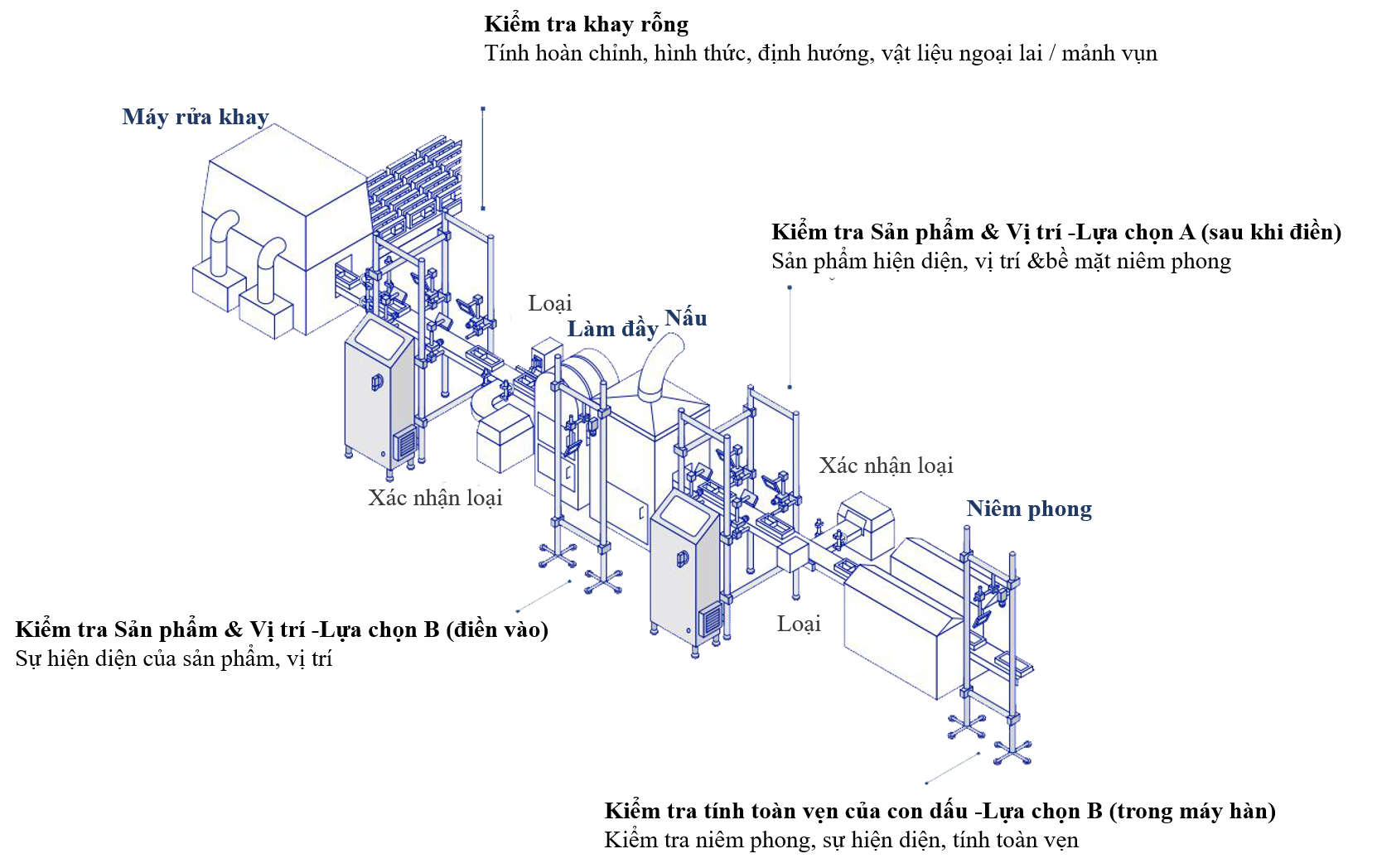

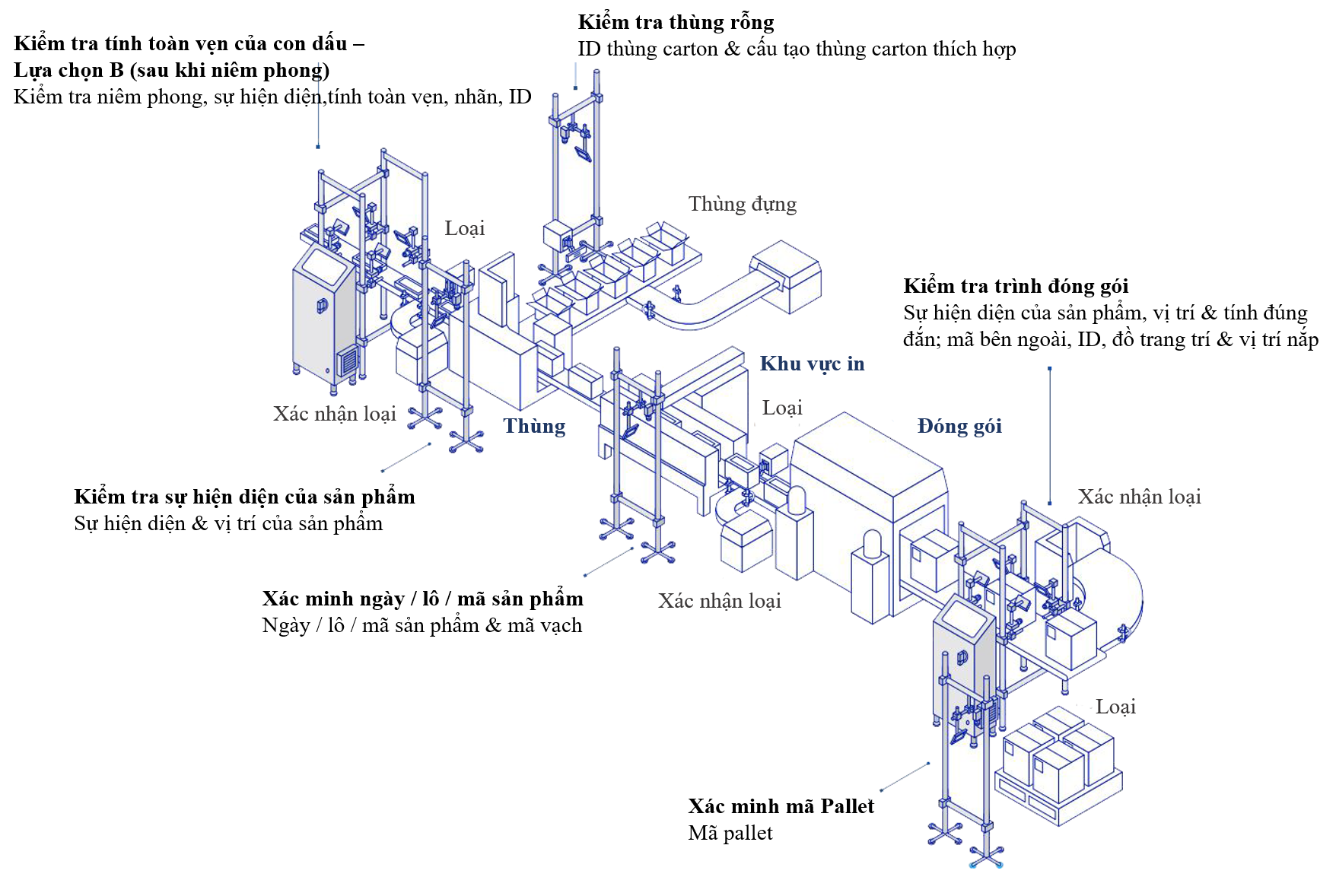

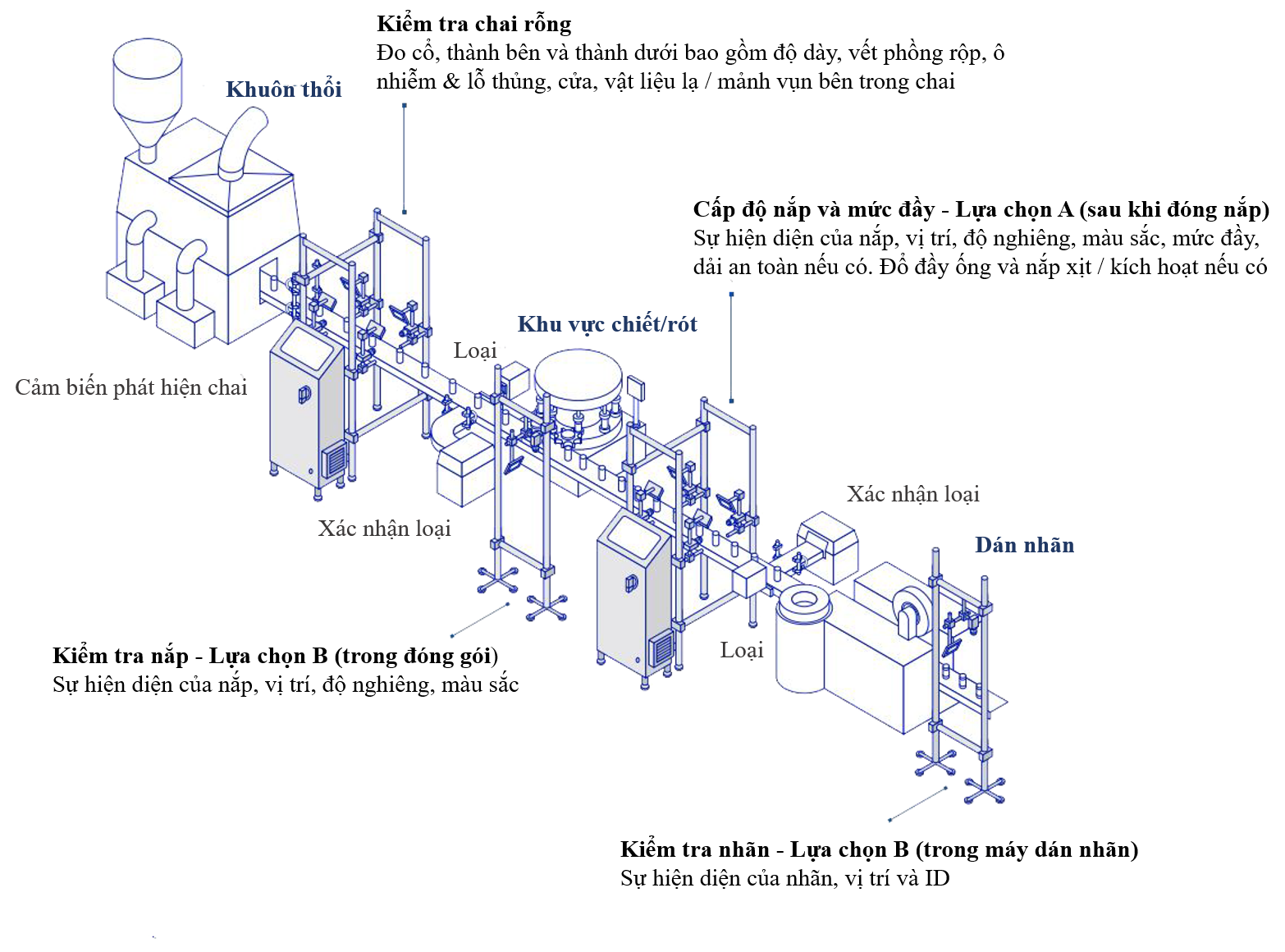

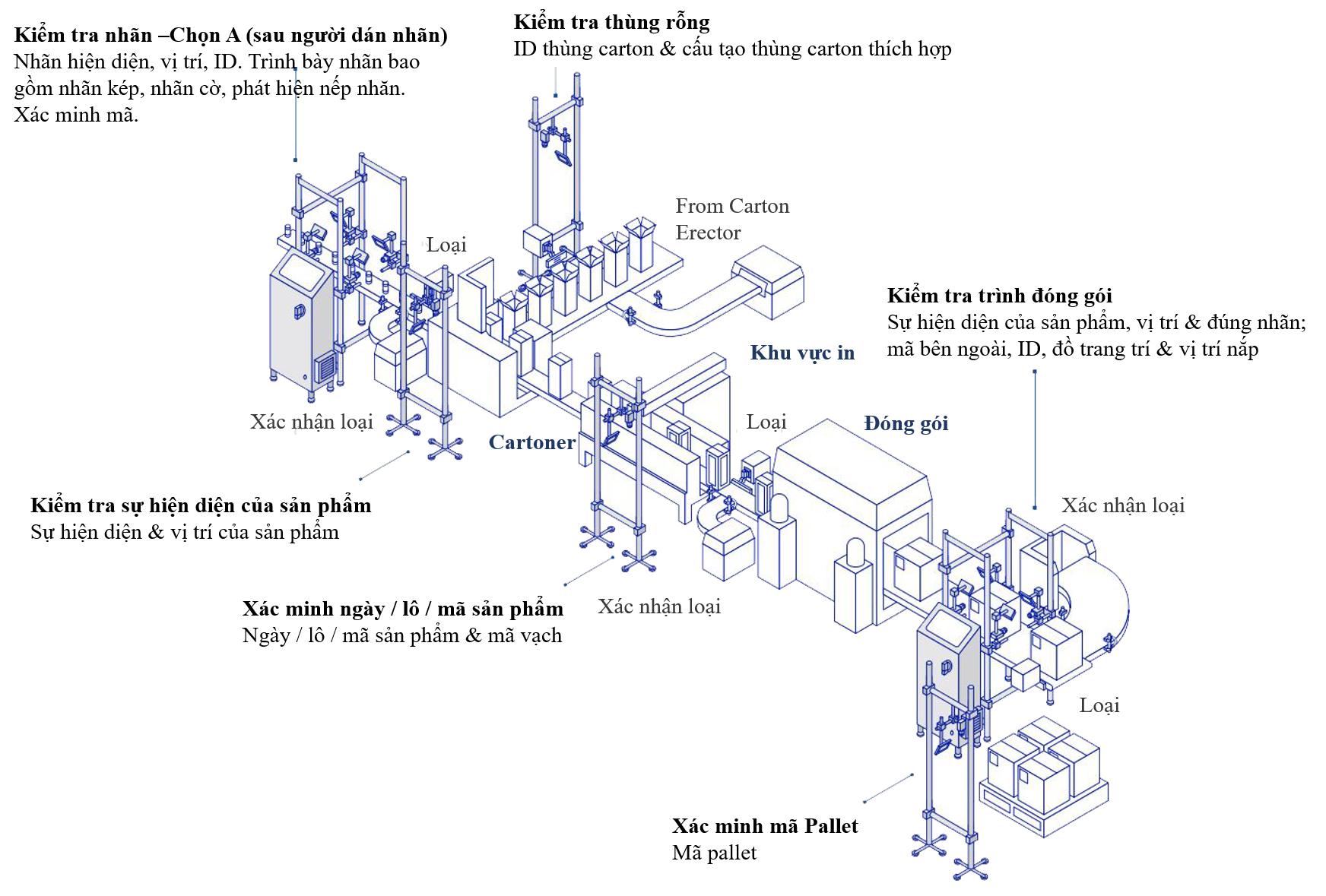

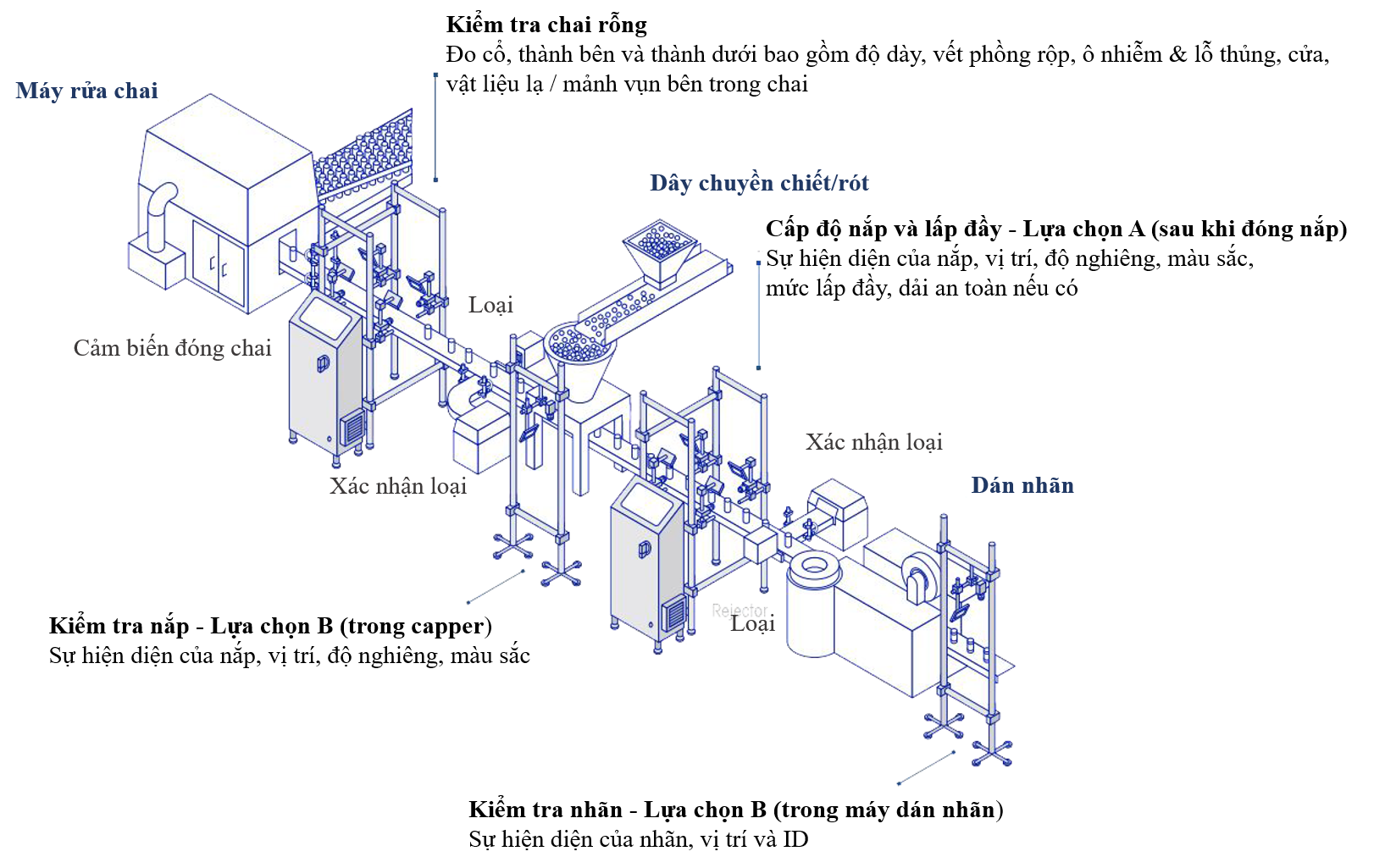

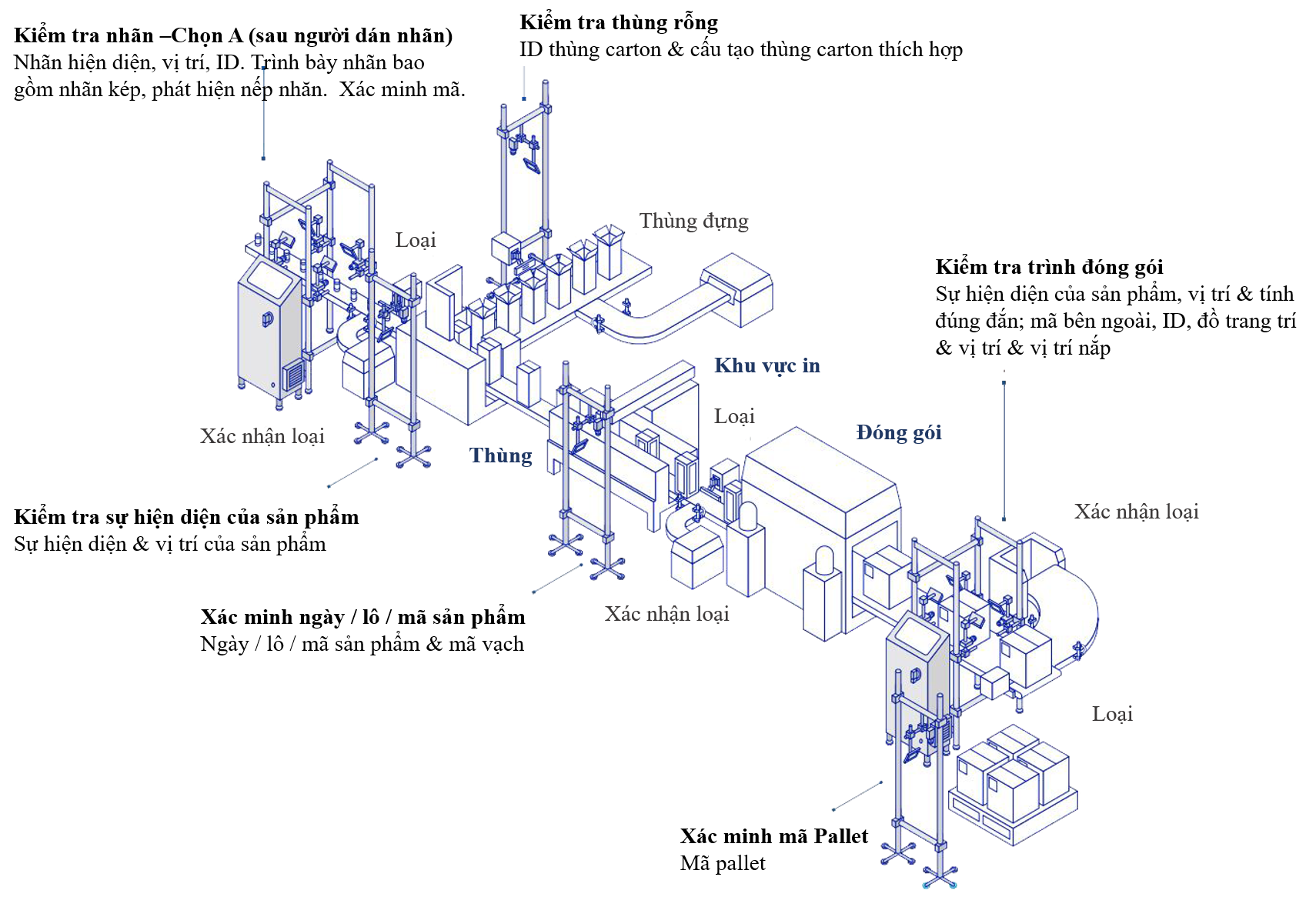

7 – Kết hợp tất cả lại với nhau

Để chứng minh cách thức hoạt động của các công nghệ thị giác và kiểm tra khác nhau để tạo thành một chương trình đảm bảo chất lượng tổng thể, hãy xem xét các sơ đồ dây chuyền đóng gói sau.

Tại mỗi điểm kiểm tra chất lượng yêu cầu kiểm tra thị giác, bạn sẽ tìm thấy danh sách các cuộc kiểm tra diễn ra; bạn cũng sẽ tìm thấy mô tả về sự lựa chọn công nghệ thị giác tốt nhất cho yêu cầu kiểm tra cụ thể.

Tại một số điểm kiểm tra, nhiều hơn một loại công nghệ được trình bày. Việc lựa chọn thiết bị thị giác tại những điểm này phụ thuộc vào mức độ phức tạp của việc kiểm tra.

Dây chuyền đóng gói dạng chất lỏng

Dây chuyền đóng gói dạng khô

Dây chuyền đóng gói đồ ăn sẵn