Các bước thực hiện một ứng dụng kiểm tra cơ bản

Ngày: 13/11/2020

Để xây dựng một ứng dụng kiểm tra thì tùy vào mức độ phức tạp của dự án người ta sẽ sử dụng các giải pháp khác nhau.Tuy nhiên điều quan trọng nhất cần chú ý chính là giải pháp được chọn phải phù hợp với các yêu cầu của dự án đưa ra. Hệ thống càng linh hoạt thì sẽ càng dễ thích nghi với các nhiệm vụ mới có thể xảy ra sau này, đặc biệt là trong sản xuất luôn luôn có sự cải tiến để phát triển. Vì vậy việc xem xét các nhu cầu có thể có trong tương lai nên là một phần của bước đầu khi xây dựng hệ thống kiểm tra.

.png)

Sơ đồ trên là quá trình kiểm tra sản xuất đơn giản bằng cách sử dụng một camera thông minh để kiểm tra vòi phun của bình xịt. Hệ thống gồm các thành phần chính:

1. Vision module (Camera, lens, lighting) và bộ xử lý dữ liệu

2. Thiết bị IO (PLC, hoặc bộ điều khiển lập trình)

3. Thiết bị cơ khí loại bỏ sản phẩm

4. Cảm biến phát hiện vật

Tín hiệu phát hiện vật sẽ gửi về bộ điều khiển lập trình để điều khiển ánh sáng và tín hiệu trigger camera. Bộ xử lý sau khi thu nhận hình ảnh sẽ phân tích dựa trên các hàm xử lý được lập trình để đánh giá chất lượng của vật. Khi phát hiện sản phẩm NG, bộ điều khiển sẽ xuất tín hiệu để kích hoạt bộ loại bỏ sản phẩm.

.png)

Một hệ thống kiểm tra phức tạp hơn có thể cần sử dụng nhiều camera để kiểm tra nhiều vị trí khác nhau.Sơ đồ trên cho thấy bộ điều khiển chiếu sáng được sử dụng để điều chỉnh mức độ chiếu sáng tại mỗi trạm kiểm tra.

Một ứng dụng kiểm tra đơn giản thường bao gồm các bước sau:

1. Thu nhận hình ảnh

Mục đích của bước này là để thiết lập hệ thống như thế nào để thu được hình ảnh tốt nhất và làm nổi bật được khuyết điểm cần tìm. Để làm được điều này có thể cần sự kết hợp của các loại đèn và bộ lọc chuyên dụng. Cần phải nhớ rằng máy ảnh không linh hoạt như mắt người nên chỉ ánh sáng môi trường xung quanh khó có thể cho ra hình ảnh tốt nhất. Ngoài ra có thể cần phải điều chỉnh một số thông số của hệ thống như cài đặt thời gian kích hoạt camera, điều chỉnh độ phơi sáng của camera để giảm nhòe chuyển động hoặc đưa ra quyết định về việc có cần điều khiển ánh sáng hay không. Khác với chụp ảnh trong cuộc sống, chụp ảnh trong công nghiệp là làm bật các đối tượng lỗi (không mong muốn) trên sản phẩm hay làm rõ các đường biên của sản phẩm trong kiểm tra kích thước.

.JPG)

Tối ưu ánh sáng để làm bật các đối tượng hình ảnh cần quan tâm trên sản phẩm

2. Xác định vị trí kiểm tra

Sau khi đã lấy được hình ảnh tốt nhất thì việc xác định vị trí trong hình ảnh cũng rất quan trọng.

Mục đích ở đây là đối tượng kiểm tra ở cùng một vị trí và hướng tới camera cho mỗi lần kiểm tra vì điều này có thể đơn giản hóa việc kiểm tra. Tuy nhiên, sử dụng một hệ thống cơ học để thực hiện điều này là lý tưởng. Trong nhiều ứng dụng, điều này là không thể hoặc hệ thống cơ học không loại bỏ được tất cả chuyển động. Để giải quyết vấn đề này, bước đầu tiên là xác định vị trí một phần trong ảnh.

Điều này thường được gọi là tạo điểm cố định hoặc điểm neo và thường liên quan đến việc tìm hai cạnh hoặc hai mẫu trên mặt hàng, sao cho tất cả các công cụ kiểm tra thêm có thể được tham chiếu đến tính năng này. Tùy thuộc và kích thước của phạm vi dự kiến, có thể cần thêm thời gian để định vị chính xác đối tượng.

.JPG)

Chiều của đối tượng có thể xác định thông qua ô trắng bên trong trên hình ảnh vật

3. Kiểm tra

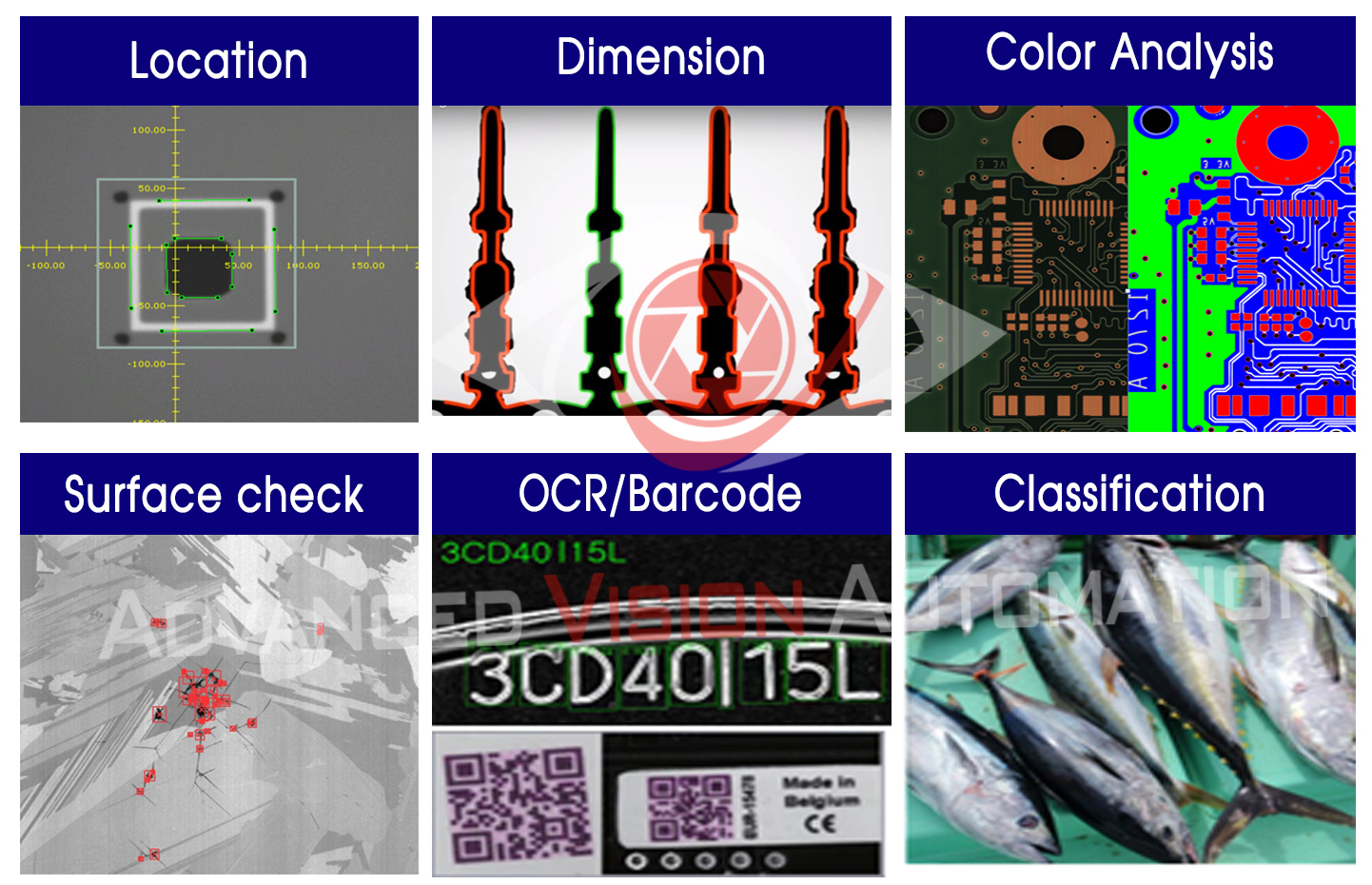

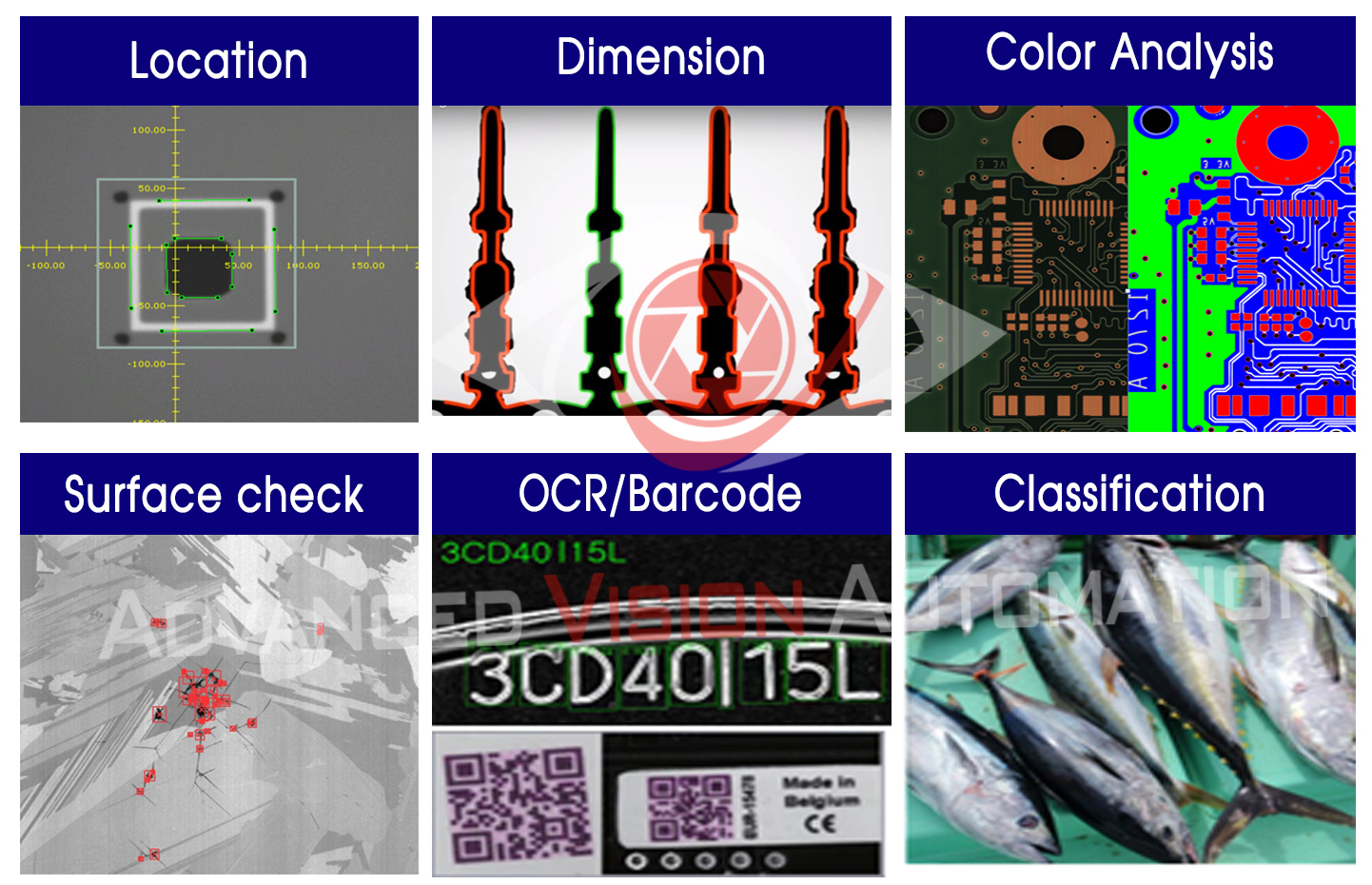

Khi đã lấy được hình ảnh tốt nhất, xác định được vị trí để việc kiểm tra được đơn giản hóa thì các công cụ kiểm tra sẽ được áp dụng. Tùy vào mức độ phức tạp của giai đoạn kiểm tra có thể thay đổi đáng kể mà thời gian kiểm tra cũng thay đổi. Các tools được cung cấp trong phần mềm kiểm tra: màu sắc, Blob, đo kích thước, tìm kiếm theo cạnh và vùng (Edge và Area Searching) cho phép kỹ sư linh hoạt trong việc xây dựng các ứng dụng kiểm tra sản phẩm

Các tool để xây dựng ứng dụng kiểm tra công nghiệp của AVA Vision

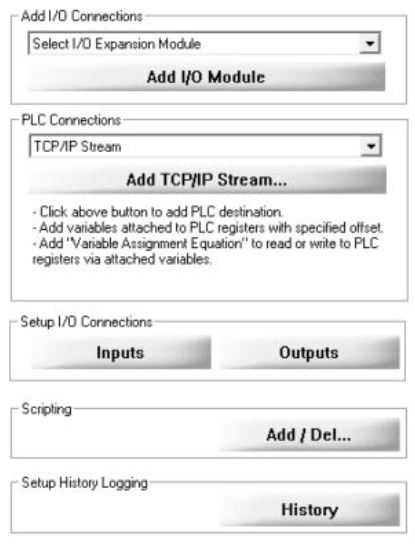

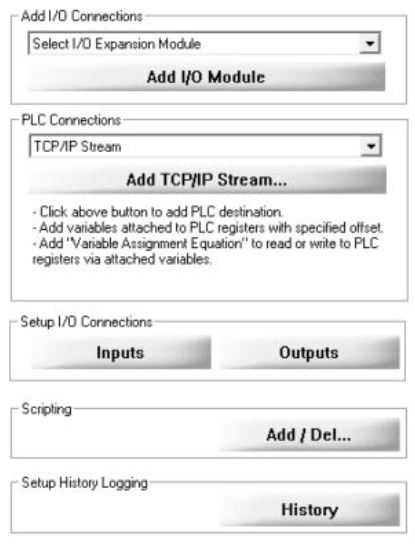

4. Kết quả cuối cùng và việc kết nối

Kết quả cuối cùng được đưa ra sau khi tất cả các kết quả từ các công cụ được triển khai đã được đánh giá. Sau khi biết kết quả, mức độ đạt/ không đạt có thể được đặt ở mức phù hợp hoặc trong một số ứng dụng, đầu ra loại bỏ này cần được đồng bộ hóa để hoạt động khi sản phẩm đi xuống dây chuyền sản xuất sau này. Hầu hết các hệ thống thị giác hiện đại ngày nay đều hỗ trợ các tiêu chuẩn điều khiển Enthernet tương tự như PLC, chẳng hạn như Enthernet IP để kết quả và trạng thái có thể được liên kết trực tiếp với thẻ PLC cho phép tích hợp chặt chẽ giữa hệ thống thị giác và PLC.

.png)

.png)

.JPG)

.JPG)