Những thách thức trong kiểm tra đóng gói và giải pháp của AVATECH

Việc kiểm tra đóng gói trong các ngành hàng như tiêu dùng, thực phẩm, đồ uống, dược phẩm và thiết bị y tế rất quan trọng để đảm bảo chất lượng và an toàn sản phẩm. Đóng gói bị lỗi hoặc hư hỏng có thể ảnh hưởng xấu đến chất lượng, độ an toàn và giá trị của sản phẩm, dẫn đến việc thu hồi sản phẩm tốn kém.

Hiện nay với sự kết hợp giữa thị giác máy, học sâu có thể giúp đảm bảo bao bì được niêm phong đúng cách, chống giả mạo, lắp ráp chính xác và không có sai sót để tránh phải làm lại hay thu hồi sản phẩm.

1 - An toàn

a) Kiểm tra niêm phong đúng cách

Tính toàn vẹn của niêm phong rất quan trọng để đảm bảo các gói được vô trùng và không có chất gây ô nhiễm. Chi phí thu hồi hoặc trả lại sản phẩm do nhiễm bẩn, hư hỏng hoặc nguyên liệu lạ có thể rất đáng kể. Việc kiểm tra niêm phong gặp khó khăn do:

- Hình dạng khuyết tật thay đổi phức tạp

- Nhiều chế độ hỏng hóc có thể xảy ra khi niêm phong sản phẩm

- Sự thay đổi về kích thước, độ tương phản

- Các khuyết tật ngẫu nhiên khác nhau về hình thức

- Dẫn đến sản phẩm tốt bị loại bỏ cao hoặc sản phẩm lỗi đến tay khách hàng

Các hệ thống thị giác truyền thống dựa trên quy tắc khá vất vả để điều chỉnh theo những thay đổi và không thể phân loại hoặc định lượng các lý do cụ thể mà niêm phong hỏng.

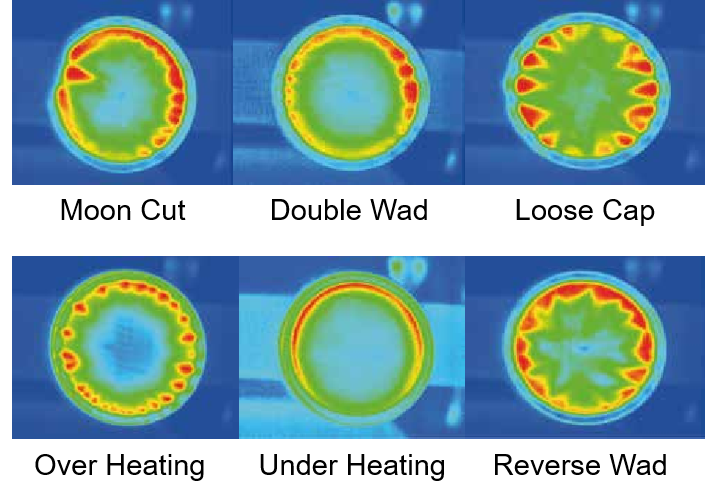

Một số lỗi trong niêm phong sản phẩm

AVATECH sử dụng học sâu xác định một cách đáng tin cậy các vật chất lạ, các vòng đệm bị hỏng, sự nhiễm bẩn và một loạt các vấn đề khác có thể ảnh hưởng đến niêm phong sản phẩm. Với việc kiểm tra trực quan, các lỗi của người vận hành được loại bỏ và hiệu quả được tối ưu hóa. Học sâu có thể tiến thêm một bước nữa bằng cách làm nổi bật các vấn đề trong thời gian thực, cho phép người vận hành hoặc máy móc chỉ ra rõ ràng vấn đề và sau đó phân loại vấn đề.

b) Chống giả mạo

Nhãn chống hàng giả được áp dụng rộng rãi trong ngành đóng gói, thực phẩm và đồ uống. Các niêm phong, vòng và gói chống giả mạo đảm bảo chất lượng và độ tươi mới của sản phẩm cho khách hàng, cung cấp mức độ an toàn cho các nhà sản xuất. Sử dụng các biện pháp chống giả mạo mang lại sự an toàn và đáng tin cậy của một thành phẩm, nhưng lỗi sản xuất có thể xảy ra trong các công đoạn niêm phong cuối cùng của bao bì sơ cấp, ảnh hưởng đến niêm phong an toàn.

Sự hao mòn bình thường của máy móc sản xuất khiến cho gần như không thể sản xuất 100% sản phẩm không có khuyết tật, vì vậy quy trình kiểm tra và phát hiện chất lượng trở nên cần thiết để giữ cho những sản phẩm đó không bị rời dây chuyền và tiếp cận thị trường.

Hệ thống thị giác máy AVATECH phát hiện các khuyết tật và xác minh tính toàn vẹn của gói hàng thông qua việc kiểm tra chính xác và có thể lặp lại. Kiểm tra niêm phong bao phủ toàn bộ, không có bong bóng hoặc nếp nhăn xung quanh vành và không có bất kỳ lỗ hoặc vết thủng nào. Công nghệ thị giác máy phát hiện các cạnh niêm phong và đo chiều cao, chiều rộng, vị trí tương đối và kích thước khe hở (nếu có), so sánh chúng với các giới hạn được lập trình. Các kích thước của nhãn chống hàng giả không tuân theo các giới hạn đã lập trình sẽ bị loại bỏ, hạn chế rủi ro thu hồi sản phẩm.

c) Kiểm tra sản phẩm có dị vật

Ô nhiễm và vật liệu lạ, chẳng hạn như túi khí, bụi, hạt hoặc tóc, vẫn là một trong những nguyên nhân chính dẫn đến việc thu hồi sản phẩm trong các ngành thiết bị y tế, dược phẩm, thực phẩm và đồ uống. Đảm bảo chất lượng sản phẩm đồng nhất với ít sự can thiệp người vận hành, nâng cao và duy trì danh tiếng thương hiệu trong khi tối đa hóa năng suất và các khoản đầu tư. Việc dựa vào kiểm tra chất lượng của con người có thể tốn kém, đặc biệt là khi tìm kiếm các khiếm khuyết trong môi trường sản xuất tốc độ cao. Người công nhân được yêu cầu thực hiện các công việc thủ công và lặp đi lặp lại như nhìn qua kính hiển vi. Do sự thay đổi của sản phẩm và các khuyết tật tiềm ẩn, thị giác máy truyền thống tốn nhiều thời gian để phát triển và tối ưu hóa cho việc kiểm tra phụ thuộc vào người vận hành.

AVATECH sử dụng học sâu định vị, phân tích và phân loại các vấn đề ô nhiễm phức tạp trong thời gian thực để ngăn chất ô nhiễm xâm nhập vào chuỗi cung ứng — mọi thứ từ xác nhận đóng gói đến ô nhiễm vi mô trên dây chuyền khối lượng lớn. Học sâu kết hợp khả năng kiểm tra giống như con người với khả năng tự động hóa, quy mô và khả năng lặp lại của một hệ thống máy tính. Điều này có thể được tăng cường bằng cách sử dụng robot để đảm bảo các công cụ xử lý máy và thị giác phối hợp với nhau để kiểm tra các dị thường phức tạp nhất mà đôi khi người vận hành bỏ sót. Kết quả cuối cùng là ít sự kiện thu hồi hơn, chi phí làm lại thấp hơn và khả năng truy xuất nguồn gốc và hình ảnh sản phẩm đầy đủ.

d) Kiểm tra nắp chai

Các nhà sản xuất chai chiết rót, đóng nắp và niêm phong sản phẩm nhanh chóng khi chúng di chuyển dọc theo dây chuyền lắp ráp tốc độ cao. Sau khi các mức chất lỏng đổ đầy được kiểm tra về tính đồng nhất, điều quan trọng là phải xác định xem nắp có được đặt đúng cách và vòng an toàn được vặn đúng cách hay không. Nắp không được niêm phong đúng cách sẽ ảnh hưởng đến an toàn, chất lượng và làm tổn hại đến uy tín của thương hiệu. Ngoài ra, trước khi các hộp được niêm phong để vận chuyển, các nắp chai phải được niêm phong đúng cách để tránh rơi vãi trong quá trình vận chuyển.

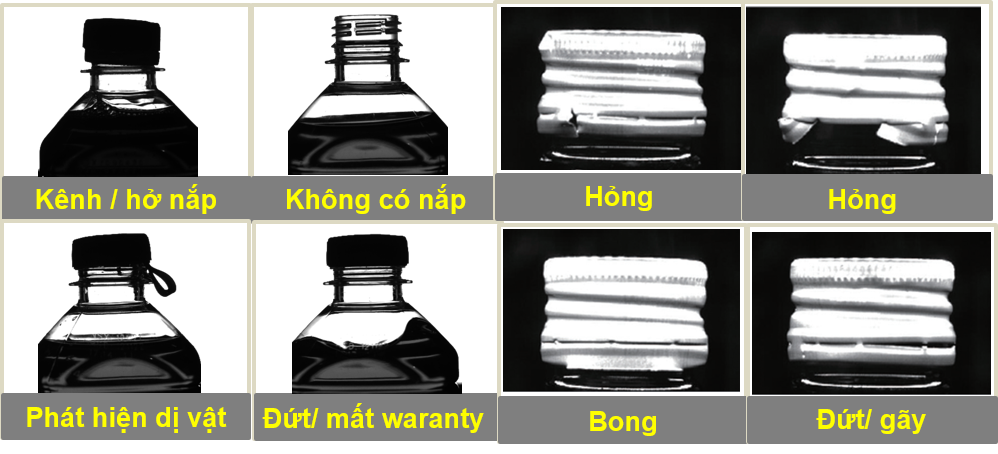

Một số lỗi thường xảy ra với nắp chai

Hệ thống thị giác xác minh chiều cao và độ nghiêng của nắp bằng hình ảnh đa chiều, với công nghệ phát hiện cạnh đo khoảng cách giữa đỉnh nắp và cổ chai, cũng như vị trí nằm ngang của đỉnh nắp, để xác nhận chúng đáp ứng giới hạn có thể lập trình. Bằng cách này, hệ thống thị giác xác định xem nắp có được vặn chặt vào nhãn an toàn hay không. Các chai không đạt yêu cầu về kiểm tra độ cao của nắp và độ nghiêng sẽ bị loại bỏ.

e) Kiểm tra khuyết tật về thẩm mỹ

Trước khi vận chuyển một sản phẩm hoặc thành phần, bắt buộc phải cung cấp cho nó một kiểm tra lần cuối để đảm bảo tính đồng bộ và chất lượng của sản phẩm. Việc kiểm tra này đặc biệt quan trọng trong các ngành được quản lý, nơi chất lượng bao bì kém có thể dẫn đến các sự kiện thu hồi hoặc khiếu nại của khách hàng.

Công nghệ thị giác thông thường thường có thể bỏ sót lỗi thẩm mỹ phức tạp các lỗi bao bì như bong bóng trong nhãn, xuống cấp màu sắc, trầy xước, vết nứt, in quá nhiều và các vấn đề bọc quá mức hoặc bọc dưới.

Những loại khuyết tật hoặc biến thể không thể đoán trước này dễ dàng được phát hiện bởi người kiểm tra, nhưng rất khó lập trình bằng các thuật toán thị giác máy dựa trên quy tắc.

Phần mềm phân tích hình ảnh học sâu phát hiện các khuyết tật trên bề mặt kim loại thô và có kết cấu một cách đáng tin cậy như các kiểm tra của con người, nhưng với tốc độ của một hệ thống máy tính. Công cụ phát hiện khuyết tật bắt các khuyết tật trên vật liệu thô với độ chiếu sáng tiêu chuẩn, ngay cả khi chất lượng hình ảnh kém, bằng cách tạo mô hình đáng tin cậy về hình dạng và kết cấu của bộ phận dựa trên hình ảnh đào tạo. Từ đây, nó xác định các sai lệch trong kết cấu bề mặt là bất thường và sử dụng một công cụ phân loại để phân loại chúng thành vết va đập hoặc vết xước.

f) Truy xuất nguồn gốc bao bì

Có một số lý do khiến việc truy xuất nguồn gốc bao bì là quan trọng. Đầu tiên là sự an toàn tổng thể của các sản phẩm thực phẩm và dược phẩm, phải được giám sát liên tục và thỉnh thoảng thu hồi. Thứ hai là an ninh của các sản phẩm ngày càng bị đe dọa bởi hàng giả và trộm cắp như hàng xa xỉ, thuốc lá và rượu. Và cuối cùng, có các quy định toàn cầu phải được đáp ứng để cung cấp một dấu vết thông tin theo từng mặt hàng thông qua chuỗi cung ứng. Để đảm bảo truy xuất nguồn gốc bao bì phù hợp, người sản xuất phải có khả năng nhanh chóng xác định và định vị sản phẩm trong chuỗi cung ứng.

Để đạt được điều này, nhiều công ty sử dụng mã vạch 2D, hệ thống thị giác và đầu đọc mã vạch dựa trên hình ảnh làm thành phần chính trong một hệ thống truy xuất nguồn gốc đơn giản nhưng mạnh mẽ. Mã ma trận dữ liệu đã được chấp nhận như tiêu chuẩn trong nhiều ứng dụng vì chúng cho phép lưu trữ các thông tin như nhà sản xuất, ID sản phẩm, số lô, hạn sử dụng và thậm chí là số sê-ri duy nhất.

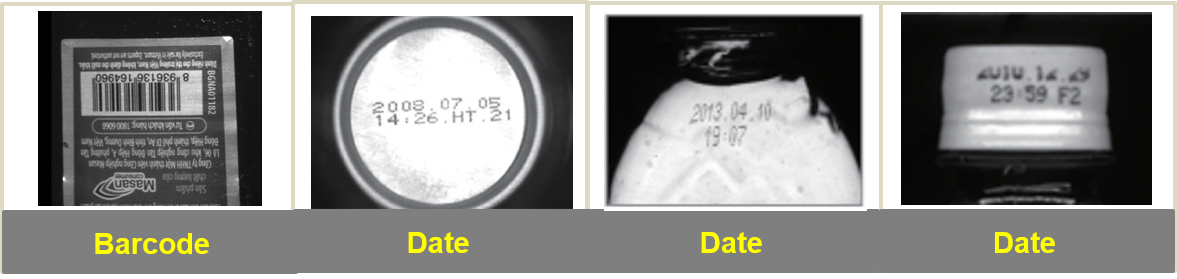

Đọc mã vạch, hạn sử dụng của sản phẩm

Các giải pháp theo dõi và xác định nguồn gốc đảm bảo tuân thủ đầy đủ các luật về an toàn và truy xuất nguồn gốc bằng cách chụp ảnh mã tại mỗi điểm quét và lưu trữ dữ liệu đã mã hóa của mã đó trong cơ sở dữ liệu trung tâm. Hệ thống đọc mã vạch dựa trên hình ảnh có tốc độ và độ chính xác để đảm bảo các gói hàng với mọi hình dạng và kích thước được phân loại, chọn, lưu trữ hoặc vận chuyển đúng cách và có thể dễ dàng xác định và định vị trong trường hợp thu hồi sản phẩm. Hệ thống lưu trữ thông tin trong cơ sở dữ liệu trung tâm có thể theo dõi và truy tìm hàng hóa trong toàn bộ chuỗi cung ứng.

2 – Phát hiện hàng sai hoặc thiếu

a) Kiểm tra lắp ráp và đóng gói bao bì

Đối với một số ứng dụng đóng gói nhất định, các nhà sản xuất phải dựa vào việc kiểm tra bằng mắt để đảm bảo chất lượng của việc lắp ráp cuối cùng. Các biến thể trực quan của sản phẩm có thể gây ra các biến chứng cho hệ thống kiểm tra tự động.

Hệ thống kiểm tra phải xác minh thành công rằng sản phẩm, thiết bị hoặc miếng thực phẩm chính xác ở đúng vị trí trong bao bì. Đây là trường hợp đối với nhiều hàng hóa đóng gói tiêu dùng và các ứng dụng lắp thiết bị y tế, trong đó hệ thống kiểm tra phải có khả năng xác định, đếm và phân loại các mặt hàng khác nhau trước khi lắp ráp với các hướng gói khác nhau, bề mặt phản chiếu và hình dạng phức tạp.

Học sâu tự động hóa nhiệm vụ định vị, xác định và phân loại nhiều đối tượng trong một hình ảnh duy nhất. Nó khái quát các đặc điểm phân biệt của các mặt hàng khác nhau dựa trên kích thước, hình dạng và các đặc điểm bề mặt của chúng. Người dùng có thể đào tạo công cụ xác minh vị trí bộ phận và lắp ráp để định vị từng loại mặt hàng sẽ cần được tìm thấy. Sau khi được đào tạo, hình ảnh có thể được chia thành các vùng khác nhau, nơi công cụ sẽ kiểm tra sự hiện diện của một mục cũng như xác minh rằng nó có đúng loại hay không. Nhiều cấu hình cũng có thể được tạo cho các trường hợp trong đó một dòng đơn lẻ có thể có các biến thể trong cách đóng gói. Bằng cách này, người dùng có thể tự động hóa việc xác minh bao bì chỉ bằng một công cụ.

b) Kiểm tra mặt hàng bị thiếu

Các nhà sản xuất phải phát hiện các mặt hàng bị thiếu và xác minh tính đầy đủ của các gói hàng cuối cùng trước khi chúng được phân phối để tránh các khoản bồi hoàn và trả lại tốn kém cũng như gây thiệt hại cho thương hiệu của họ. Trong quá trình đóng gói thứ cấp, các mặt hàng được bao gói và đóng gói ở dạng cuối cùng. Kiểm tra chất lượng xác nhận sự hiện diện hay vắng mặt của các mặt hàng bên trong bao bì trước khi chúng rời khỏi cơ sở.

Kiểm tra mức nước đóng chai

Hệ thống thị giác thực hiện kiểm tra đạt / không đạt và kích hoạt loại bỏ khi phát hiện thấy một mặt hàng bị lỗi, thực hiện đếm đơn giản các đối tượng trong một gói, các gói vượt qua hoặc không đạt dựa trên giá trị được lập trình. Họ xác minh rằng tất cả các chai, lọ hoặc sản phẩm đều có mặt ngay cả dưới bao bì được bọc co lại, giúp các nhà sản xuất tránh được sai sót trong hoạt động của họ và duy trì sự hài lòng của khách hàng.

Các thuật toán tự học định vị các loại chai hoặc lọ khác nhau trên nền rất nhiễu hoặc các vật thể phức tạp khác với số lượng lớn. Để đào tạo công cụ, người dùng cung cấp hình ảnh nơi các tính năng được nhắm mục tiêu được đánh dấu.

3 – Đảm bảo chất lượng nhãn, mã

a) Kiểm tra chất lượng nhãn

Các nhãn chứa dữ liệu cụ thể về sản phẩm như xuất xứ, ngày tháng, hạn sử dụng, số lượng hoặc loại được áp dụng cho vật chứa. Trong nhiều nhà máy, thị giác máy kiểm soát việc căn chỉnh và sắp xếp các nhãn, cũng như việc kiểm tra. Mực nhòe và in có độ tương phản thấp thường ảnh hưởng đến việc in và dán nhãn in phun, gây nguy hiểm cho khả năng đọc của nhiều mã vạch. Các lỗi in mã vạch và chất lượng nhãn kém đòi hỏi sự can thiệp thủ công, làm chậm quá trình sản xuất và đưa ra những thách thức cho các nhà cung cấp và đối tác.

Trong quá trình dán nhãn, rất nhiều khuyết tật khó phát hiện do sự định hướng trên dây đai và các bề mặt cong của vật phẩm. Kiểm tra chất lượng đảm bảo việc ghi nhãn sản phẩm là không có sai sót và sai sót. Hệ thống thị giác máy với công nghệ phát hiện bề mặt đảm bảo các nhãn được dán một cách sạch sẽ và vuông vắn mà không có nếp nhăn, bọt khí, vết rách hoặc các lỗi khác.

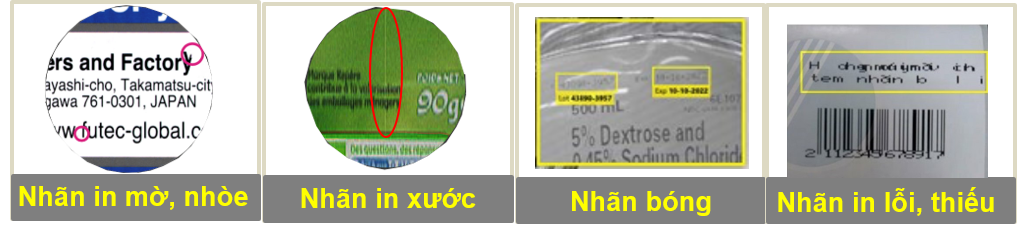

Một số lỗi thường xảy ra trong quá trình dán nhãn sản phẩm

Hệ thống thị giác máy với công nghệ trích xuất tính năng sử dụng các thuật toán ánh sáng và phần mềm để tạo ra hình ảnh có độ tương phản cao. Nó bắt các lỗi và khuyết tật như nhãn bị rách, bị xé hoặc bị cong vênh.

Các mô hình đơn sắc và màu xác định lỗi màu và kiểm tra nhãn về tính nhất quán và chất lượng về kích thước, hình dạng, màu sắc và kết cấu. Biện pháp kiểm soát chất lượng này làm giảm tỷ lệ lỗi, giúp đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt và đảm bảo sự hài lòng của khách hàng.

b) Kiểm tra nhãn có chất gây dị ứng

Các chất gây dị ứng được dán nhãn sai đe dọa sức khỏe cộng đồng và có thể dẫn đến việc thu hồi tốn kém và gây tổn hại. Các quy tắc nghiêm ngặt do các cơ quan chính phủ trên thế giới thiết lập yêu cầu các nhà sản xuất phải dán nhãn và truy tìm các chất gây dị ứng phổ biến như đậu phộng, đậu nành, sữa, trứng, động vật có vỏ, hạt cây và lúa mì. Để đảm bảo an toàn sản phẩm và thu hồi hiệu quả, các nhà sản xuất phải có khả năng nhanh chóng xác định và xác định vị trí các sản phẩm không tuân thủ trong chuỗi cung ứng gây nguy hiểm cho người tiêu dùng. Vì vậy, điều quan trọng là các nhà sản xuất phải đảm bảo nhãn chính xác nằm trên bao bì phù hợp.

Hệ thống thị giác máy kiểm tra sự hiện diện hay không có nhãn của chất gây dị ứng và đảm bảo chúng được in rõ ràng.

Công nghệ so khớp mẫu định vị các nhãn gây dị ứng trên bao bì, chai lọ và các mặt hàng khác và xác minh rằng chúng đúng để đảm bảo an toàn cho khách hàng và hạn chế cơ hội thu hồi sản phẩm.

c) Kiểm tra nhãn bị nghiêng

Trong quá trình sản xuất, nhãn có thể được áp dụng cho các sản phẩm thông qua một số phương pháp như in, dán, khắc laser, in phun nhiệt. Khi sản xuất ở tốc độ cao hoặc trên các sản phẩm nhỏ, khó đánh dấu, nhãn có thể bị trôi và thay đổi hướng theo thời gian. Các nhãn được dán nhãn kém có thể dẫn đến văn bản bị lệch, in quá nhiều và các vấn đề khác ảnh hưởng đến tính dễ đọc và căn chỉnh nhãn trên một sản phẩm hoặc bộ phận. Nếu không có sự kiểm tra trực quan để đảm bảo sự liên kết, các nhà sản xuất có thể phải chịu lãng phí không mong muốn, làm lại tốn kém, bồi hoàn và các hình phạt do không tuân thủ liên quan đến các quy định nghiêm ngặt về đánh dấu và nhãn của nhà bán lẻ và ngành.

Bằng cách sử dụng hệ thống thị giác máy, các nhà sản xuất có thể đảm bảo các nhãn được định vị chính xác trên sản phẩm và tránh bị thu hồi chất lượng hoặc làm hỏng thương hiệu. Tương tự như vậy, việc kiểm tra tự động xác định lỗi trước khi nhãn bị lệch sẽ tạo ra các vấn đề xa hơn trong chuỗi cung ứng. Việc kiểm tra căn chỉnh nhãn có thể được kết hợp với nhận dạng ký tự quang học (OCR) và các công cụ thị giác khác để đảm bảo tính dễ đọc và tuân thủ tổng thể của nhãn.

d) Nhận dạng ký tự quang học (OCR) để đóng gói

Mã ngày và lô, mã lô và ngày hết hạn là bắt buộc trên các sản phẩm trong các ngành để xác định thời điểm và địa điểm sản xuất một sản phẩm. Các mặt hàng được đánh dấu bằng những mã này sớm trong quá trình sản xuất để kiểm soát chất lượng và truy xuất nguồn gốc. Các mã này thường kết hợp ký hiệu 1D và văn bản thuần túy để mã hóa thông tin về lô và ngày sản xuất. Các mã trên thiết bị y tế và sản phẩm dược phẩm cũng có thể có các bề mặt khó uốn cong, phản chiếu cao hoặc trong suốt. OCR được sử dụng để kiểm soát quá trình đáng tin cậy, giúp các nhà sản xuất đáp ứng các yêu cầu ghi nhãn và đảm bảo an toàn cho khách hàng. Việc kiểm tra chất lượng phải xác minh rằng các mã được xuất hiện và in chính xác để đảm bảo khả năng truy xuất nguồn gốc và dễ dàng quản lý việc thu hồi.

Một số lỗi xảy ra trong in ấn nhãn

Hệ thống thị giác máy phát hiện sự hiện diện hoặc không có của mã ngày tháng và xác minh rằng chuỗi số và chữ cái của nó là chính xác. Đối với OCR đầy thử thách bao gồm văn bản DPM được khắc bằng laser, chấm peen hoặc được khắc hóa học, các giải pháp học sâu đảm bảo mã được đọc và xác minh chính xác. Học sâu giải mã các ký tự bị biến dạng, lệch và được khắc bằng cách sử dụng OCR và xác minh ký tự quang học (OCV). Thư viện đa phông chữ, được đào tạo trước xác định hầu hết văn bản mà không cần lập trình bổ sung hoặc đào tạo phông chữ.

e) Xác minh chất lượng mã vạch

Từ chủ sở hữu thương hiệu và nhà sản xuất đến người đóng gói và bán lẻ, các công ty trong các ngành sử dụng mã vạch để theo dõi sản phẩm của họ từ sản xuất đến điểm bán. Các nhãn có thể được in kém, có độ tương thích thấp, bị xước hoặc các mã khó đọc. Việc không quét mã trên một gói hàng dọc theo chuỗi cung ứng có thể làm chậm dây chuyền sản xuất và gây ra việc in lại tốn kém, sản phẩm bị lãng phí và các khoản bồi hoàn. Và nhiều ngành công nghiệp có mối quan tâm về an toàn sản phẩm có các tiêu chuẩn chất lượng ngành hoặc hướng dẫn của Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) phải được đáp ứng.

Người xác minh mã vạch phân loại chất lượng của mã để đảm bảo chúng đáp ứng các ngưỡng chất lượng. Người xác minh yêu cầu hiệu chuẩn và sử dụng ánh sáng được chỉ định để đáp ứng các tiêu chuẩn ISO. Điểm tổng thể (thường là từ A đến F) được chỉ định dựa trên một số thông số như độ tương phản của biểu tượng, điều chế, độ hỏng mẫu và khả năng giải mã. Bằng cách theo dõi kết quả xác minh, các vấn đề về mã có thể được xác định khi chất lượng bắt đầu giảm để có thể thực hiện ngay hành động khắc phục. Phần mềm xác minh cũng tạo báo cáo để chứng nhận chất lượng mã.

f) Kiểm tra bao bì dán nhãn sai

Các nhà sản xuất thực hiện các biện pháp tuyệt vời để tránh sự trộn lẫn nhãn mác, tốt nhất là gây tổn hại đến danh tiếng thương hiệu và tệ nhất là có thể dẫn đến việc thu hồi và trách nhiệm pháp lý đắt đỏ. Nhiều nhà sản xuất sản phẩm in và quét mã vạch 1D và 2D hoặc văn bản trên các mặt hàng để đảm bảo chúng được dán nhãn chính xác và quảng cáo đúng nội dung. Các mã vạch hoặc giá trị số chữ cái này được sử dụng để xác minh rằng các gói chứa tất cả các thành phần chính xác.

Hệ thống thị giác kết hợp các giải pháp OCR học sâu có thể kiểm tra xem nắp và hộp chứa có khớp với nhau không và phản ánh chính xác nội dung gói hàng, cũng như xác nhận rằng nhãn tuân thủ các quy trình và tiêu chuẩn nội bộ do các cơ quan quản lý áp dụng.