Bắt đầu tự động hóa công nghiệp cho các nhà điều hành tại các công ty sản xuất vừa và nhỏ

Các cơ sở sản xuất số lượng lớn như ô tô, thiết bị điện tử tiêu dùng đã được tự động hóa trong nhiều thập kỷ. Tuy nhiên, phần lớn các nhà máy sản xuất ở Việt Nam - khoảng 80% - vẫn hoạt động bằng lao động chân tay. Các nhà sản xuất này thường phải đối mặt với áp lực chi phí sản xuất và tình trạng thiếu lao động.

Tự động hóa công nghiệp là giải pháp tốt nhất, mặc dù nó có thể gây khó khăn cho nhiều nhà sản xuất. Những người mới sử dụng có thể thấy rằng việc triển khai khá tốn kém, thường xuyên xảy ra chậm trễ trong sản xuất và khó có thể cân bằng giữa an toàn và hiệu quả. Tuy nhiên, nhu cầu tự động hóa tiếp tục phát triển, các nhà sản xuất sẽ không thể né tránh việc áp dụng tự động hóa lâu hơn nữa.

Dưới đây là hướng dẫn giúp các nhà sản xuất chuyển đổi sang tự động hóa.

Bước 1: Làm rõ mục tiêu

Các nhà sản xuất thường kết hợp tự động hóa với tiết kiệm chi phí lao động, nhưng thực tế là có nhiều lý do hơn:

Bạn có đang tự động hóa để đối mặt với các vấn đề thiếu hụt lao động không?

Hay bạn đang tìm cách giải quyết vấn đề chất lượng quy trình?

Dưới đây là bốn lý do chính để tự động hóa:

Tiết kiệm chi phí cho một sản phẩm được sản xuất.

Thông thường điều này có nghĩa là giảm chi phí lao động. Việc tạo ra giá trị sẽ đến từ sự chênh lệch giữa chi phí lao động hiện có và chi phí vận hành thiết bị tự động mới.

Cải thiện chất lượng sản phẩm hoặc quy trình.

Tiết kiệm ở đây có thể được thực hiện thông qua việc giảm khuyết tật và phế phẩm, hoặc bằng cách giảm vật tư tiêu hao trong quá trình sản xuất. Ví dụ: nếu quy trình bao gồm chất trám, keo hoặc sơn, tự động hóa sẽ đảm bảo rằng chỉ cần sử dụng đúng số lượng mỗi lần.

Tăng năng xuất.

Năng suất ngày càng tăng có nghĩa là sản xuất nhiều sản phẩm theo đơn vị thời gian hơn so với lao động thủ công. Việc tạo ra giá trị sẽ đến từ việc giảm chi phí lao động, từ lợi nhuận chiết xuất từ sản xuất gia tăng. Để thu được toàn bộ giá trị, người ta phải giả định rằng thị trường có thể hấp thụ thêm nguồn cung của sản phẩm được sản xuất mà giá cả không bị hao hụt.

Giảm nguy cơ chấn thương khi vận hành.

Trái ngược với những lý do đã được liệt kê, việc xem xét cuối cùng khó định lượng hơn nhưng vẫn nên được thực hiện một cách nghiêm túc. Nguy cơ tai nạn hoặc thương tích do các công việc lặp đi lặp lại xảy ra quá thường xuyên trong môi trường sản xuất. Tự động hóa là một cách tiếp cận đã được chứng minh để giảm sự xuất hiện của những rủi ro này.

Trước khi bắt đầu bất kỳ dự án tự động hóa nào, điều đầu tiên là thiết lập một mục tiêu rõ ràng. Điều này sẽ giúp chi phối quá trình ra quyết định của bạn, thông báo các yêu cầu hoàn vốn và xác định ngân sách của bạn.

Với các lĩnh vực điện tử công nghệ cao, việc áp dụng tự động hóa là tất yếu do năng suất cao, sai số nhỏ con người không thể đáp ứng được công việc.

Bước 2: Chọn dự án đầu tiên

Với mục tiêu rõ ràng trong đầu, giờ đây bạn phải đối mặt với một loạt câu hỏi mới: Tôi nên bắt đầu từ đâu? Làm sao? Với ai?

Ngay cả Elon Musk cũng thừa nhận rằng tự động hóa 100% có thể gây khó khăn, nếu không muốn nói là không thể. Điều quan trọng là phải chọn đúng quy trình để tự động hóa theo đúng thứ tự.

Các chuyên gia thường đồng ý rằng bạn nên bắt đầu với quy mô nhỏ, với một dự án ít rủi ro và mở rộng từ đó. Bắt đầu với một dự án có phạm vi tốt sẽ đi một chặng đường dài khi xây dựng kiến thức chuyên môn của bạn và tăng cơ hội thành công với các dự án trong tương lai. Với ý nghĩ đó, hãy đảm bảo ROI (thu hồi vốn) hoặc khoản hoàn vốn không phải là thứ duy nhất bạn đo lường; bạn cũng muốn xây dựng kiến thức chuyên môn lâu dài.

Cách tiếp cận truyền thống đối với tự động hóa công nghiệp là các nhà sản xuất phải thực hiện kiểm tra tính khả thi của cả công nghệ và quy trình. Tuy nhiên, các trường hợp sử dụng tự động hóa trong công nghiệp hiện đã được sản xuất - có nghĩa là các nhà sản xuất hiện có thể áp dụng công nghệ tự động hóa với các giải pháp đã được kiểm tra đầy đủ. Điều này làm giảm rủi ro liên quan đến “tính khả thi về công nghệ” của một khoản đầu tư như vậy.

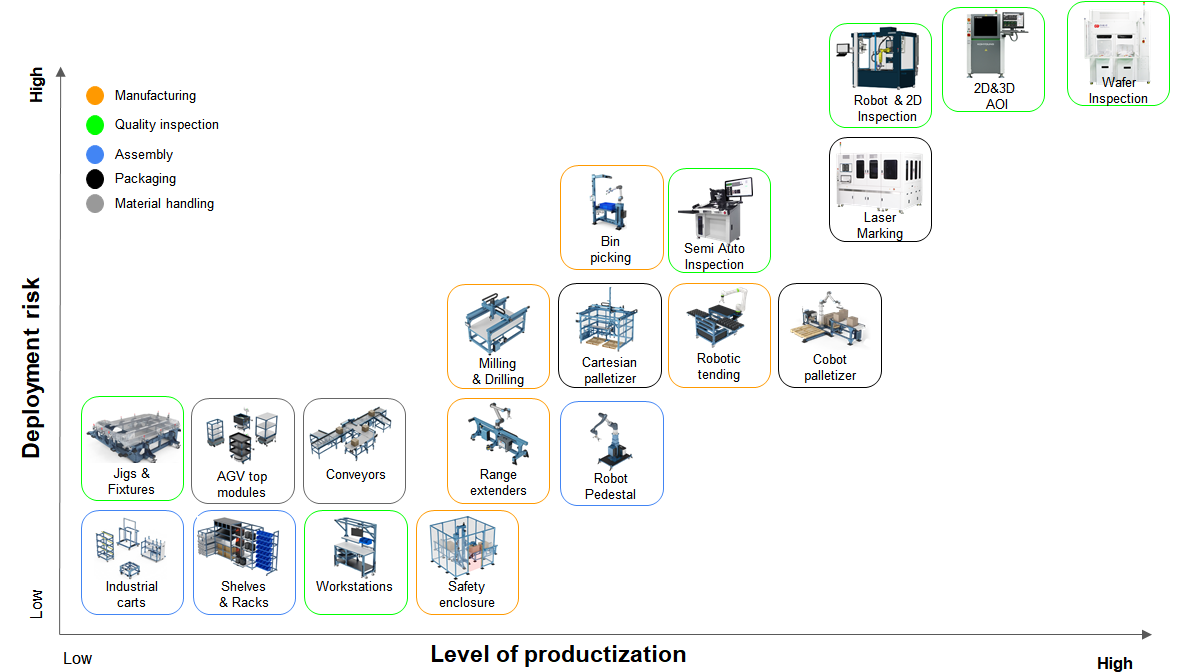

Đồ thị dưới đây liệt kê các trường hợp sử dụng tự động hóa công nghiệp “được sản xuất hóa” thường thấy trên trục X và mức độ rủi ro triển khai của chúng trên trục Y. Nó có thể hoạt động như một hướng dẫn khi cố gắng xác định dự án tự động hóa tốt nhất cho công ty của bạn. Sự kết hợp giữa các ứng dụng được sản xuất tốt và rủi ro triển khai có thể quản lý được thường là một nơi an toàn để bắt đầu hành trình tự động hóa của bạn.

Bước 3: Xác định yêu cầu thiết bị

Nếu bạn chưa bao giờ mua công nghệ tự động hóa công nghiệp trước đây, bạn sẽ sớm nhận ra rằng có một số “vùng xám” giữa khách hàng và nhà cung cấp. Định nghĩa yêu cầu không rõ ràng; mức độ hiệu suất được giao tiếp kém; công nghệ giai đoạn đầu; sự thay đổi quy trình… Tất cả đều dẫn đến sự chậm trễ của dự án và chi phí phụ trợ mà ai đó sẽ phải gánh chịu.

Để ngăn những vùng xám này xuất hiện, các yêu cầu của dự án tự động hóa công nghiệp của bạn phải được xác định rõ ràng trên bốn lĩnh vực công việc:

Lập bản đồ quy trình hiện tại và tương lai

Bản đồ quy trình trình bày quy trình sản xuất thành các bước riêng biệt. Khi bạn tạo một, bạn hiểu các điều kiện đầu vào của hàng hóa sản xuất được cung cấp ở mỗi bước, các nhiệm vụ và nhiệm vụ cụ thể được tiến hành và tất nhiên, thời gian chu kỳ cần thiết ở mỗi bước.

Việc lập bản đồ chi tiết về trạng thái sản xuất hiện tại giúp xác định “quy trình tự động” trong tương lai và đến lượt nó, xác định công nghệ nào bạn sẽ cần.

Thiết bị (thông số kỹ thuật và tính năng)

Có một số cách để thiết kế thiết bị tự động cho một quy trình nhất định. Càng cung cấp nhiều chi tiết trong giai đoạn xác định phạm vi, khả năng xuất hiện “vùng xám” của dự án càng thấp.

Danh sách các yêu cầu về thiết bị của bạn phải bao gồm ít nhất bốn lĩnh vực:

- Môi trường làm việc của thiết bị.

- Thông số kỹ thuật phần cứng.

- Thông số kỹ thuật điện và phần mềm.

- Các yêu cầu về an toàn và tuân thủ quy định.

Mỗi khu vực này có thể bao gồm một danh sách các thông số kỹ thuật được chia thành từng mục, như được hiển thị bên dưới.

|

Môi trường làm việc |

Thông số kỹ thuật phần cứng |

Thông số kỹ thuật điện và phần mềm |

Quy định |

|

Diện tích khu vực tối đa của thiết bị |

Trọng lượng thiết bị |

Hệ thống HMI |

Hệ thống an toàn |

|

Tiếp xúc với bụi |

Độ chính xác của thiết bị |

Tích hợp PLC |

Tuân thủ quy định khác |

|

Tiếp xúc với độ ẩm / chất lỏng |

Độ cứng khung

|

Tích hợp IoT / MES |

|

|

Nhiệt độ hoạt động |

Thông số kỹ thuật trong nguồn cấp dữ liệu |

Thông số kỹ thuật phần mềm thiết bị |

|

|

Hệ thống an toàn |

Tuân thủ quy định khác |

|

|

Kiểm tra nghiệm thu thiết bị

Các nhà cung cấp dịch vụ tiến hành trình diễn thiết bị hoặc kiểm tra nghiệm thu để chứng minh rằng tất cả các yêu cầu đã được đáp ứng.

Hai loại kiểm tra thường được xem xét:

1 - Nghiệm thu “thiết kế” hoặc “xuất xưởng”. Được tiến hành tại địa điểm của nhà cung cấp trước khi thiết bị được vận chuyển.

2 - Kiểm tra nghiệm thu "hiện trường" hoặc "địa điểm". Được tiến hành tại địa điểm của khách hàng, sau khi thiết bị đã được lắp đặt và sẵn sàng để sản xuất.

Hãy nhớ rằng các nghiệm thu đôi khi gắn liền với lịch thanh toán — vì vậy, bạn nên xác định kỳ vọng cho các thử nghiệm này một cách cẩn thận trong giai đoạn xác định phạm vi.

Phạm vi dịch vụ

Phạm vi dịch vụ xác định ai chịu trách nhiệm cho các nhiệm vụ khác nhau trong dự án tự động hóa. Hầu hết các nhà cung cấp sẽ điều chỉnh việc cung cấp dịch vụ của họ dựa trên kiến thức chuyên môn đã có từ trước của khách hàng, các yêu cầu về ngân sách và các yêu cầu dành riêng cho máy móc.

Khi xem xét một giải pháp tự động hóa công nghiệp không hiệu quả, chi phí dịch vụ có thể nhanh chóng tăng lên 30–50% tổng chi phí dự án. Ngược lại, chi phí dịch vụ cho các giải pháp hiệu quả thường là 0–15%.

Dưới đây là một số ví dụ về các dịch vụ:

|

Giai đoạn thiết kế & tự động hóa |

Giai đoạn triển khai |

Giai đoạn hoạt động |

|

Phát triển phần mềm tùy chỉnh |

Cài đặt tại chỗ |

Đào tạo vận hành |

|

Phát triển giao diện người dùng |

Kiểm tra xác nhận thiết kế |

Đào tạo bảo trì |

|

|

Kiểm tra xác nhận hiện trường |

|

Bước 4: Đảm bảo tính kinh tế của dự án

Khi bạn có danh sách các yêu cầu và đề xuất từ nhà cung cấp tự động hóa công nghiệp, bạn có thể biết được lợi tức đầu tư hoặc thời gian hoàn vốn dự kiến của mình.

Các nhà sản xuất hỗn hợp cao, đặc biệt là những nhà sản xuất hoạt động không có thỏa thuận cung cấp dài hạn, thường tìm cách thu hồi vốn trong vòng 9 đến 18 tháng. Ngược lại, các nhà sản xuất thông lượng cao với hợp đồng khách hàng dài hạn có thể chấp nhận thời gian hoàn vốn lên đến 3 hoặc 4 năm.

Kết luận

Bất kể dự án tự động hóa công nghiệp của bạn được lựa chọn cẩn thận, có phạm vi tốt và có khả năng sinh lợi đến đâu, tất cả đều có thể bị sai sót nếu bạn làm việc với một nhà cung cấp chưa được xác minh.

Trong mọi trường hợp, điều cần thiết là làm việc với một đối tác đáng tin cậy được trang bị để hỗ trợ bạn trước và sau dự án.